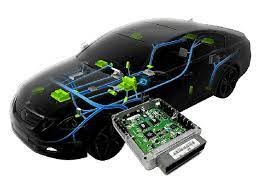

واحد کنترل الکترونیکی (ECU) که به آن ماژول کنترل الکترونیکی (ECM) هم گفته میشود، یکی از تجهیزاتی است که در بخش الکترونیک خودرو تعبیه شده است و یک یا چند سیستم یا زیرسیستم الکترونیکی در خودرو را کنترل میکند.

ECUها انواع مختلفی دارند که عبارتند از: ماژول کنترل موتور (ECM)، ماژول کنترل رانشگر (PCM)، ماژول کنترل انتقال قدرت (TCM)، ماژول کنترل ترمز (BCM یا EBCM)، ماژول کنترل مرکزی (CCM)، ماژول زمانبندی مرکزی (CTM)، ماژول الکترونیکی عمومی (GEM)، ماژول کنترل بدنه (BCM)، ماژول کنترل سیستم تعلیق (SCM)، واحد کنترل یا ماژول کنترل. به تمامی این سیستمها در مجموع، گاهی کامپیوتر خودرو هم گفته میشود (که البته از نظر فنی، فقط یک کامپیوتر تکی در خودرو وجود ندارد، بلکه مجموعهای از کامپیوترها در کنار یکدیگر به کار گرفته میشوند). در برخی از موارد، یک مجموعه از چندین ماژول کنترل مختلف تشکیل شده است (PCM معمولاً شامل موتور و سیستم انتقال است).

در برخی از خودروهای موتوری جدید تا 80 ECU به کار گرفته شده است. تعداد خطوط و پیچیدگیهای موجود در ECUها همواره در حال زیادشدن هستند. مدیریت پیچیدگیها و تعداد ECUهایی که در خودروها به کار گرفته میشوند، به یکی از چالشهای کلیدی برای تولیدکنندگان تجهیزات اصلی (OEM) تبدیل شده است.

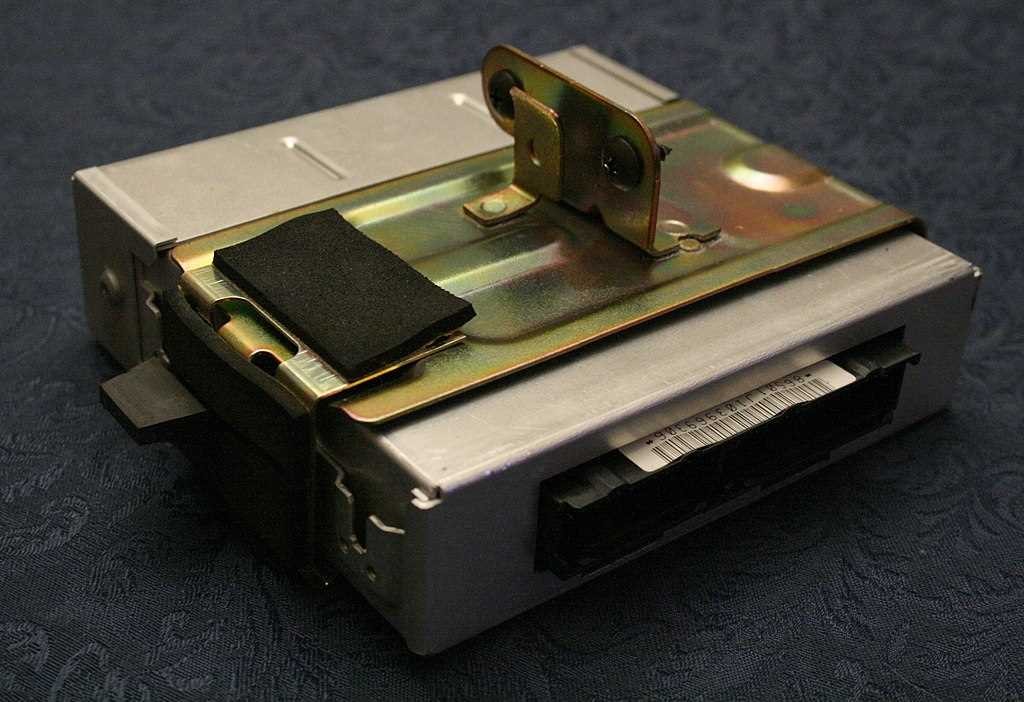

یک واحد ECU تولید Geo Storm

طراحی ECUها شامل سختافزار و نرمافزار مشخص برای انجام عملیات مورد انتظار از آن ماژول میباشد. ECUهای خودروها بر اساس همان مدل V ساخته شدهاند. روندی که اخیرا برای ساخت ECUها دنبال میشوند، آن است که زمان و تلاش خاصی بر روی ساخت آنها صرف شود تا ماژولهای ایمن بر اساس استانداردهایی همچون ISO 26262 ساخته شوند. به ندرت میتوان ماژولهایی را یافت که از صفر ساخته شده باشند. طراحی معمولاً با استفاده از تکرار انجام میشود و هر بار، سعی میشود تا هم سختافزار و هم نرمافزار آن اندکی بهبود یابند. توسعه ECUها معمولاً از سوی تأمینکنندگان رده 1 و بر اساس ویژگیهایی که بر اساس OEM تعیین شدهاند، انجام میشود.

تولیدکنندگان معمولاً به عنوان بخشی از فعالیتهای ساخت خود، فرآیند تجزیه و تحلیل آثار خرابیها و اثرات آنها (FMEA) و همچنین، تحلیلهای مشابه دیگری را به تفصیل انجام میدهند. آنها با استفاده از این تحلیلها سعی میکنند تا شرایط ناایمن یا آزاردهنده برای راننده را به دست آورند. تستها و اعتبارسنجیهای گستردهای به عنوان بخشی از فرآیند تأیید بخش تولید انجام میشود تا میزان اعتماد به سختافزار و نرمافزارها به دست آید. تشخیص لحظهای (در هنگام فعالیت) یا OBD نیز به تولیدکننده کمک میکند تا بتواند اطلاعات ویژهای را در خصوص عدمموفقیت یک سیستم یا یک جزء به دست آورد. او همچنین میتواند با استفاده از این روش، دلایلی که منجر به خرابی در زمان اجرا شدهاند را بیابد و تعمیرات مناسب را انجام دهد.

بعضی از مردم دوست دارند تا ECU خود را به گونهای تغییر دهند که کارکردهایی را به آن اضافه یا از آن کم کنند. اما ECUهای امروزی دارای قفلهایی هستند که نمیگذارند تا افراد، در مدار آنها یا تراشههای تبادلات آنها دستکاری کنند. این قفلهای حفاظتی در واقع شکلی از مدیریت حقوق دیجیتال (DRM) هستند که دستکاری و تغییر در آنها در بعضی از دادگاهها از نظر قانونی محکوم میشود. به عنوان مثال، در کشور ایالات متحده، DCMA دستکاری در DRM را جرم تلقی کرده است. اما برای این موضوع یک معافیت هم در نظر گرفته شده است. این استثنا در حالتی است که مالک خودرو میخواهد عملیات تشخیصی، تعمیرات یا تغییرات قانونی را در ECU اعمال کند (این تغییرات نباید به گونهای باشند که مقرراتی همچون مقررات آلودگی هوا را نقض کنند).

در حوزه الکترونیک خودرو، واحد کنترل درب (DCU) یک واژه عمومی است و به سیستمی داخلی اشاره دارد که تعدادی از سیستمهای الکترونیکی مربوط به یک وسیله نقلیه موتوری پیشرفته را کنترل میکند. در خودروهای موتوری امروزی تعدادی ECU (واحدهای کنترل الکترونیکی) وجود دارد و واحد کنترل درب (DCU) یک واحد پایشی در میان آنها است.

واحد کنترل درب، وظیفه کنترل و پایش لوازم جانبی الکترونیکی مختلف در درب یک خودرو را بر عهده دارد. با توجه به اینکه در بیشتر خودروها بیشتر از یک درب وجود دارد، در هر یک از دربها ممکن است یک DCU جداگانه وجود داشته باشد و یک واحد متمرکز مرکزی هم وجود دارد. در DCUای که در درب سمت راننده قرار داده شده است، امکانات اضافی نیز تعبیه شده است. این ویژگیهای اضافی به واسطه قابلیتهای پیچیدهای مانند قفل، پد سوئیچ درب سمت راننده، سوئیچهای قفل کودک و موارد مشابه دیگری است که صرفاً در درب سمت راننده تعبیه میشوند. در بیشتر موارد، ماژول درب سمت راننده به عنوان ماژول اصلی در نظر گرفته شده و ماژولهای موجود در دربهای دیگر به عنوان ماژولهای تابع هستند که با پروتکلهای ارتباطی خاص با ماژول اصلی ارتباط برقرار میکنند.

در بعضی از خودروهای موتوری جدید، قابلیتهای لوکس دیگری همچون لامپهای حبابی و BLIS (سیستم نمایشگر نقطه کور) نیز در DCUها قرار گرفته است.

واحد کنترل موتور (ECU) که معمولاً به آن، ماژول کنترل موتور (ECM) هم گفته میشود، یک نوع واحد کنترل الکترونیکی است که مجموعهای از اکچواتورها بر روی موتور احتراق داخلی را کنترل میکند تا از عملکرد بهینه موتور اطمینان حاصل شود. برای این کار، این ماژول مقادیری را از روی چند سنسور در درون موتور خوانده، اطلاعات را با استفاده از نقشههای عملکرد چندبعدی (که به آنها جداول جستجو گفته میشود) تفسیر نموده و بر اساس آنها، اکچواتورهای موتور را تنظیم مینماید. پیش از ابداع ECUها، مخلوط هوا و سوخت، زمانبندی برای احتراق و سرعت درجا به صورت مکانیکی تنظیم میشدند و همواره به وسیله ابزارهای مکانیکی و نیوماتیکی به صورت پویا کنترل میشدند.

در صورتی که یک ECU بر روی خطوط سوخت کنترل داشته باشد، به آن سیستم الکترونیکی مدیریت موتور (EEMS) گفته میشود. نقش اصلی برای سیستم تزریق سوخت، کنترل مقدار سوخت ورودی به موتور است. کل مکانیزم EEMS با استفاده از مجموعهای از سنسورها و اکچواتورها (شیرها/دریچهها) کنترل میشوند.

یک ECU در خودروی شورولت برتا مدل سال 1996

در بیشتر موتورهای امروزی از انواع مختلفی از تزریق سوخت به منظور رساندن سوخت به سیلندرها استفاده میشود. ECU مقدار سوخت تزریقشده را بر اساس مقادیری تنظیم میکند که از سنسورها خوانده میشوند. مثلاً سنسورهای اکسیژن به ECU میگویند که نسبت به شرایط ایدهآل (که به آن شرایط استوکیومتری گفته میشود)، موتور در حالت غنی (یعنی سوخت بسیار زیاد و اکسیژن بسیار کم) کار میکند یا اینکه شرایط آن به صورت خالص است (یعنی اکسیژن بسیار زیاد نسبت به سوخت بسیار کم). سنسور موقعیت سوپاپ نیز به ECU میگوید که زمانی که پدال گاز فشار داده میشود، صفحه سوپاپ در چه فاصلهای باز میشود. سنسور جریان هوای انبوه، مقدار هوای ورودی به موتور از طریق صفحه سوپاپ را اندازهگیری میکند. سنسور دمای روغن موتور نیز دما را اندازهگیری میکند تا مشخص شود که آیا موتور گرم شده یا هنوز سرد است. در صورتی که هنوز سرد باشد، مقداری سوخت اضافی به موتور تزریق میشود.

کنترل مخلوط هوا و سوخت در موتورهای کاربراتوری که کامپیوتر دارند نیز با همین اصل طراحی میشود، اما در این حالت یک سلونوئید کنترل مخلوط یا یک استپموتور در حوضچه شناوری کاربراتور تعبیه میشود.

در بیشتر سیستمهای موتوری یک کنترل سرعت درجا وجود دارد که در ECU آن تعبیه شده است. سرعت RPM موتور به وسیله سنسور موقعیت میللنگ سنجیده میشود که نقشی اساسی را در زمانبندی موتور به منظور تزریق سوخت، ایجاد جرقه و زمانبندی سوپاپ ایفا میکند. سرعت درجا بوسیله یک ترموستات قابل برنامهریزی برای سوپاپ یا یک استپرموتور برای کنترلِ بایپس هوای درجا کنترل میشود. در سیستمهای کاربراتوری نخستین، از یک استپر قابل برنامهنویسی سوپاپ استفاده میشد که در آن، یک موتور DC دوسویه تعبیه شده بود. در سیستمهای تزریق بدنه سوپاپ (TBI) نیز از یک استپرموتور برای کنترل هوای درجا استفاده میشود. یک کنترل سرعت درجا مؤثر باید بتواند بار موتور را در حالت درجا پیشبینی کند.

میتوان از یک سیستم کنترل سوپاپ با اختیار کامل برای کنترل سرعت درجا استفاده نمود. استفاده از یک چنین سیستمی میتواند قابلیتهایی همچون کروز کنترل و بیشترین حد سرعت را فراهم نماید. این سیستم همچنین بخش ECU را از نظر قابلیتاطمینان آن پایش میکند.

در برخی از موتورها زمانبندی سوپاپها به صورت متغیر است. در یک چنین موتورهایی، ECU زمان مورد نظر در چرخه موتور که قرار است شیرها باز شوند را نیز کنترل میکند. شیرها معمولاً در سرعتهای بالاتر، سریعتر از حالتی باز میشوند که در سرعتهای کمتر رخ میدهد. این کار باعث میشود تا هوای بیشتری به سیلندر وارد شده، توان موتور بیشتر شده و مصرف سوخت آن نیز بهتر شود.

برخی از موتورها به صورت آزمایشی ساخته و تست شدهاند که در آنها میللنگ وجود ندارد. اما در این موتورها از کنترلهای کاملاً برقی برای باز کردن سوپاپ برای مکش و خروج، بستن سوپاپها و سطح بازشدن سوپاپها استفاده شده است. در برخی از این موتورهای چندسیلندری که احتراق بر اساس زمانبندی به صورت کاملاً برقی و تزریق سوخت استفاده میشود، میتوان موتور را بدون وجود یک موتور استارت روشن کرد و به کار انداخت. این موتورهای استارت-استاتیک کارآیی بیشتری دارند و نشر آلایندهها نیز در آنها کمتر است، زیرا در آنها از یک درایو نرم هیبریدی برقی استفاده شده است و استارت موتور چندان بزرگ و پیچیده هم نیست.

اولین موتور تولید انبوه از این نوع، توسط خودروساز ایتالیایی یعنی فیات در بخش MiTo آلفارومئو (در سال 2002) اختراع شده و (در سال 2009) به بازار عرضه شده است. در موتورهای مولتیهوا این خودرو، از کنترل سوپاپ برقی استفاده شده که توانسته تا گشتاور و اسب بخار این موتور را به شدت افزایش دهد. به همین ترتیب، میزان مصرف سوخت موتور تا 15 درصد کاهش یافته است. اساساً این سوپاپها با استفاده از پمپهای هیدرولیکی باز میشوند که ECU آنها را کنترل میکند. بر اساس بار موتور، این سوپاپها میتوانند تا چندین بار در زمان مکش باز شوند. سپس ECU تعیین میکند که چه مقدار سوخت باید تزریق شود تا احتراق به شکل بهینه انجام شود.

در شرایط بار ثابت، سوپاپ باز شده، سوخت تزریق شده و سوپاپ بسته میشود. در صورتی که مقدار ورودی به سوپاپ به ناگهان افزایش یابد، سوپاپها در همان مرحله مکش باز میشوند و مقدار سوخت بیشتری وارد موتور میشود. این کار باعث میشود تا شتاب خودرو بیشتر شود. در مرحله بعدی، ECU مقدار بار موتور را در یک RPM جدید و بالاتر محاسبه کرده و مشخص مینماید که سوپاپ چه مقدار باید باز شود: اینکه زودتر باز شود یا دیرتر و آیا به طور کامل باز شود یا نیمی از آن باز شود. مقدار باز شدن و زمانبندی بهینه همواره به دست میآید و احتراق با بیشترین دقت ممکن صورت میگیرد. البته این موضوع در یک میللنگ معمولی و در حالتی که شیر در کل مدت مکش باز میماند، کاربردی ندارد و در این حالت همیشه سوپاپ در بیشترین مقدار ممکن آن باز میشود.

برداشتن بادامکها، لیفترها، رقاصکها و مجموعه زمانبندی، نه تنها باعث شده تا وزن و توده آن کم شود، بلکه اصطکاک نیز در مجموعه کمتر شده است. بخش عمدهای از توانی که توسط موتور تولید میشود، در واقع صرف به حرکت درآوردن مجموعه سوپاپها میشود تا بتواند فنرهای سوپاپها را هزاران بار در یک دقیقه فشرده سازد.

شیرهای برقی که به طور کاملتر طراحی شدهاند، مزایای بسیار دیگری هم دارند. به عنوان مثال، در صورتی که سوپاپ ورودی را بتواند در هر کورس رو به پایین باز کرد و سوپاپ خروجی نیز در کورس رو به بالای سیلندر غیرفعال یا نقطه مرگ باز شود، غیرفعالشدن سیلندر میتواند با مصرف سوخت کمتری صورت گیرد. یکی دیگر از پیشرفتهای عمدهای که صورت گرفته است، برداشتن سوپاپهای سنتی و مرسوم بوده است. زمانی که یک خودرو با بخشی از سوپاپ خود کار میکند، این قطعی در جریان هوا منجر به ایجاد یک خلأ اضافی میشود، که خود باعث میشود تا موتور از انرژی ارزشمند تولیدشده به صورت یک پمپ خلأ استفاده کند. شرکت BMW سعی کرده است تا از این طراحی در خودرو V-10 با موتور M5 خود استفاده کند. در این موتور، یک سوپاپ پروانهای برای هر سیلندر تعبیه شده است که درست پیش از شیرهای مکش قرار دارند. زمانی که شیر برقی به کار میافتد، میتوان سرعت موتور را با تنظیم مقدار بازشدن شیر کنترل نمود. در سوپاپهای نسبتی، زمانی که فشار از روی پدال گاز برداشته میشود، یک سیگنال الکترونیکی برای ECU ارسال میشود که بر اساس آن، میزان بلندشدن هر یک از سوپاپها تنیظم شده و آنها را به سمت بالا بر میخیزاند.

یک دسته خاص از ECUها، آنهایی هستند که قابلیت برنامهنویسی دارند؛ کاربر میتواند این واحدها را برنامهنویسی کند.

زمانی که موتورها دستکاری میشوند و اجزای پس از فروش یا ارتقا یافته در آنها به کار گرفته میشود، ECUهای موجود در بازار ممکن است نتوانند کنترل درستی را برای آن کاربردهای مورد نظر برای موتور فراهم نمایند. استفاده از ECUهای برنامهپذیر برای موتورهایی که دستکاری میشوند، مناسبتر از واحدهایی است که به صورت اصلی از سوی کارخانه ارائه میشوند. برخی از تغییراتی در موتور که استفاده از ECU ارتقایافته را ضروری مینمایند، عبارتند از: توربوشارژ، سوپرشارژ یا هر دو در موتوری که طبیعتاً دمشی است؛ بهبود در تزریق سوخت یا شمعها، تغییر یا بهبود در سیستم اگزوز؛ بهبود در سیستم انتقال قدرت و سایر موارد مشابه. برای برنامهنویسی بر روی یک ECU لازم است تا از یک رابط کاربری بر روی یک کامپیوتر استفاده شود؛ این رابط باید به گونهای باشد که با استفاده از آن بتوان با برنامهنویسی کامپیوتر مجموعهای کامل از تنظیمات را به واحد کنترل موتور فرستاده و همچنین، شرایط موتور را در هر لحظه پایش نمود. اتصال این رابط معمولاً از طریق یک USB یا سریال انجام میگیرد.

متخصصین تنظیم موتور با تغییر در این مقادیر و سپس، پایش خروجیها با استفاده از یک پروب لاندا (سنسور اکسیژن) میتوانند جریان سوخت بهینه برای سرعت موتور و موقعیت سوپاپ را تعیین کنند. این فرآیند معمولاً در یک کارگاه عملکرد موتور انجام میشود. معمولاً در این کارگاهها میتوان یک دینامومتر را مشاهده نمود؛ این دستگاهها میتوانند اطلاعات مفیدی را در اختیار متخصصین تنظیم موتور قرار دهند که از جمله این اطلاعات میتوان به سرعت موتور، خروجی توان موتور، گشتاور خروجی، عوضکردن دنده و سایر موارد مشابه اشاره نمود. متخصصین تنظیم موتور معمولاً از یک دینامومتر روی شاسی در خیابان و سایر کاربردهای عملکرد بالا استفاده میکنند.

پارامترهای تنظیم موتور نیز شامل حجم سوخت موتور، نسبت حجم سوپاپ به سوخت، نقشه تعویض دنده و غیره است. در برخی از ECUها علاوه بر پارامترهای یادشده، متغیرهای دیگری هم وجود دارند که با استفاده از آنها میتوان نرمافزار را تنظیم نمود.

در ECUهای مخصوص برای ماشینهای مسابقهای یک واقعنگار برای اطلاعات تعبیه شده است که تمامی اطلاعات سنسور را برای تحلیلهای بعدی در خود ذخیره مینماید. از این اطلاعات میتوان برای شناسایی سرعتهای واماندگی در موتور، عدم احتراق یا رفتارهای نامطلوب در حین یک مسابقه استفاده نمود. ظرفیت این واقعنگار اطلاعات معمولاً چیزی بین 0.5 تا 16 مگابایت است.

به منظور برقراری ارتباط و اطلاعرسانی به راننده، معمولاً در ECUهای مسابقهای یک «پشته اطلاعات» تعبیه شده است. این ابزار در واقع به صورت یک داشبورد است که اطلاعاتی همچون دور موتور (RPM) فعلی، سرعت و دیگر اطلاعات اولیه از موتور را به راننده نشان میدهد. در این داشبوردهای اطلاعاتی که همیشه به صورت دیجیتال هستند، اطلاعرسانی به راننده با استفاده از پروتکلهایی همچون R-232 یا CANbus صورت میپذیرد. سپس، اطلاعات از طریق رابط لینک داده منتقل میشوند که معمولاً در زیر ستون فرمان تعبیه شده است.

سنسورهایی همچون سنسورهای جریان هوا، فشار، دما، سرعت، مقدار اکسیژن خروجی، سنسور موقعیت، زاویه، ضربه و لنگ، تأثیراتی بسیار عمده بر روی EEMS دارند. سنسورها عبارتند از:

یکی از تلاشهای اولیه در زمینه استفاده از یک چنین مجموعه واحدی برای مدیریت چندین کارکرد کنترل موتور به صورت همزمان انجام شده است، Kommandogerät بوده است که BMW در سال 1939 آن را برای موتور رادیال 14 سیلندر هوایی خود، 801 ابداع کرده است. در این دستگاه، 6 کنترل مورد استفاده برای شتابدهی بسیار زیاد با یک کنترل، یعنی مجموعه 801 هواپیما جایگزین شده است. اما این دستگاه نیز چند مشکل داشته است: این دستگاه به موتور شوک وارد میکرد، پرواز Fw 190 (Focke-Wulf Fw 190 Wurger) بسیار نزدیک انجام میشد، این هواپیما یک هواپیمای جنگنده آلمانی تکسرنشین یک موتوره بود، استفاده از آن تا حدودی دشوار بوده و در ابتدا، دنده سوپرشارژر به شدت و به صورت تصادفی درگیر میشد که میتوانست هواپیما را در وضعیت سرعت درماندگی شدید و خطرناکی قرار دهد.

طراحی مدارات یکپارچه و میکروپروسسورها کمک کرد تا بتوان کنترل موتور مقرون به صرفه در دهه 1970 ممکن شود. در اوایل دهه 1970، صنعت الکترونیک کشور ژاپن شروع به تولید مدارات یکپارچه و میکروکنترلهایی برای کنترل موتور در خودروهای ژاپنی نمود. سیستم ECC فورد (کنترل برقی موتور) که در آن از ریزپردازنده توشیبا مدل TLCS-12 استفاده شده بود، در سال 1975 به تولید انبوه رسید.

استفاده از مدلهای دیجیتال ترکیبی یا آنالوگ در دهه 1980 مرسوم شد. از این مدلها به همراه روشهای آنالوگ به منظور اندازهگیری و پردازش پارامترهای به دستآمده از موتور استفاده میشد. سپس، از جداول جستجویی که در یک تراشه ROM دیجیتال ذخیره شده بودند، برای به دستآوردن مقادیر خروجی که از پیش محاسبه شده بودند، استفاده شد. در صورتی که شخصی سیستم را به خوبی بشناسد، میتواند نوع ROM سیستم را تنظیم کند. عیب این سیستم هم آن است که مقادیر محاسبهشده از قبل، صرفاً برای موتورهای جدید و ایدهآل مناسب هستند. هر چه که موتور بیشتر خورده میشود، توانایی سیستم برای جبران در مقایسه با سایر مدلها کمتر میشود.

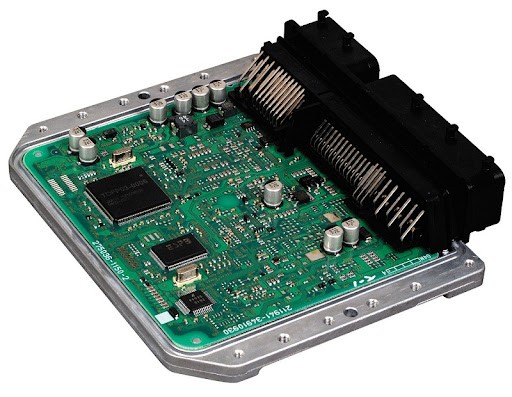

در ECUهای جدید از یک ریزپردازنده استفاده شده است که میتواند ورودیهای به دستآمده از سنسورهای موتور را در هر لحظه پردازش نماید. در یک واحد کنترل الکترونیک، هم سختافزار و هم نرمافزار وجود دارد. سختافزار واحد از اجزای الکترونیکی بر روی یک بورد مدار چاپی (PCB)، بستر سرامیکی یا یک بستر لایهای نازک تشکیل شده است. جزء اصلی موجود بر روی این بورد مدار، همان تراشه میکروکنترلر (MCU) آن است. نرمافزار نیز در یک میکروکنترلر یا سایر تراشههای دیگر بر روی PCB که معمولاً EPROMها یا فلشمموری است، ذخیره میشود. بنابراین، میتوان کدهایی را نوشت و بر روی CPU بارگذاری کرد یا اینکه میتوان آن را با یک تراشه جدید عوض کرد. به این سیستم، همچنین سیستم (الکترونیکی) مدیریت موتور (EMS) نیز گفته میشود.

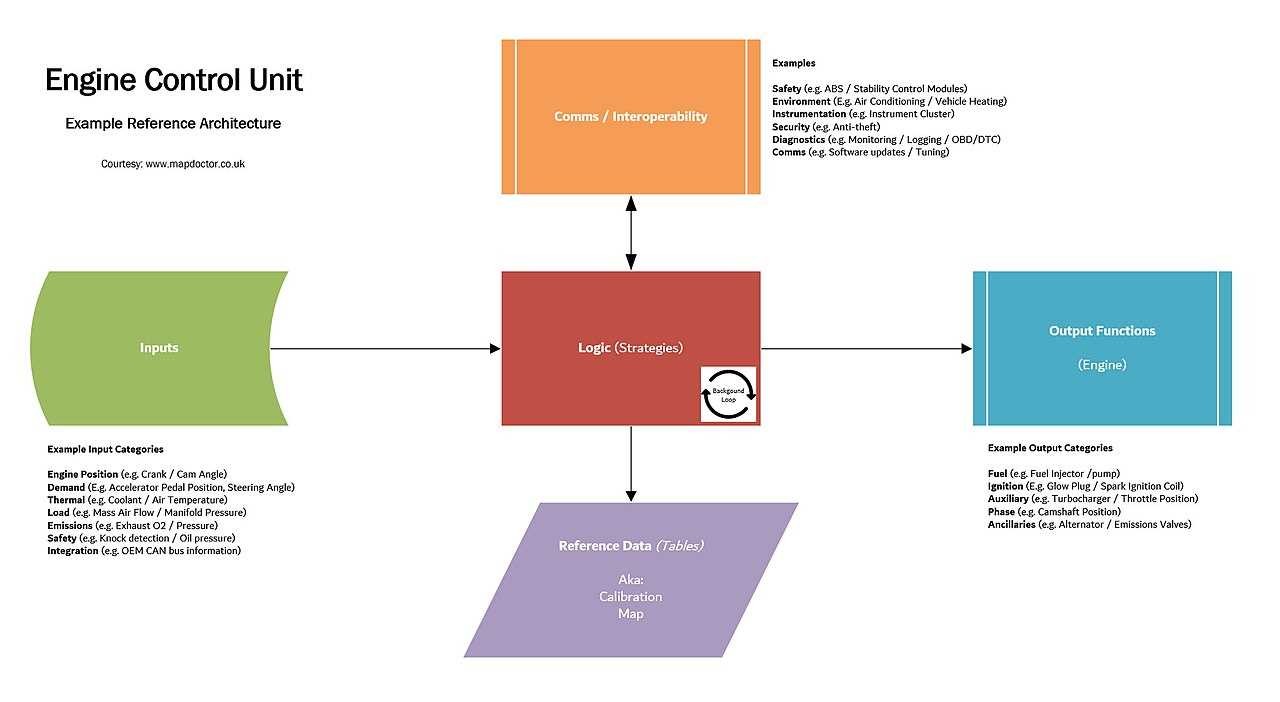

معماری مرجع ECU

در سیستمهای پیچیده برای مدیریت موتور، ورودیها از منابع دیگر دریافت میشوند. این سیستمها بخشهای دیگری از موتور را کنترل میکنند؛ به عنوان مثال، برخی از سیستمهای زمانبندی متغیر سوپاپ به صورت برقی کنترل میشوند و دروازههای خروجی توربوشارژ را نیز میتوان مدیریت نمود. این سیستمها همچنین میتوانند با واحدهای کنترلی برای انتقال قدرت ارتباط برقرار نموده یا اینکه به صورت مستقیم، انتقال توان خودکار، سیستمهای کنترل کشش و سایر موارد مشابه دیگر را به صورت مستقیم به صورت برقی کنترل کنند. معمولاً از شبکه ناحیه کنترلر یا شبکه خودروی باس CAN برای برقراری ارتباط میان این دستگاهها استفاده میشود.

در برخی از ECUهای جدید، قابلیتهایی همچون کروز کنترل، کنترل انتقال قدرت، کنترل ترمز ضدلغزش و کنترل ضدسرقت و موارد مشابه دیگر نیز تعبیه شده است.

در ECUهای اولیه شرکت جنرال موتورز (GM) از برخی از ECUهای دیجیتال ترکیبی به عنوان برنامه آزمایشی در سال 1979 استفاده شد، اما در سال 1980، در تمامی برنامهها از سیستمهای مبتنی بر ریزپردازندهها استفاده شده بود. به واسطه افزایش در تولید ECUهایی که به منظور برآوردهنمودن الزامات تعیینشده در قانون هوای پاک در سال 1981 ساخته شده بودند، تنها یک مدل ECU وجود داشت که میشد از آن برای مدل سال 1981 استفاده نمود. مدل ECUای که به وفور از آن در خودروهای GM از اولین سال پرحجم آن، یعنی سال 1981 به بعد استفاده شد، یک سیستم مبتنی بر ریزپردازنده بود. GM سریعاً دست به کار شد تا انژکتورهای سوخت را به جای کاربراتور به عنوان یک روش ارجح برای سوخترسانی در خودروهای تولیدی خود به کار گیرد. این فرآیند در ابتدا در سال 1980 در موتورهای انژکتوری کادیلاک به ثمر نشست و پس از آن نیز در مدل Pontiac 2.5L I4 "Iron Duke" و موتور Chevrolet 5.7L V8 L83 "Cross-Fire" که در سال 1982 در شورلت کوروت به کار رفت، استفاده شد. خودروی Cadillac Brougham که در آن از موتور Oldsmobile 5.0L V8 LV2 استفاده شده بود، آخرین خودروی سواری بود که برای فروش در بازار آمریکای شمالی تولید شده بود (مدل Volkswagen Beetle که در آن از موتور کاربراتوری استفاده شده بود نیز در بازار مکزیک وجود داشت، اما این خودرو در بازارهای ایالات متحده و کانادا به فروش نمیرفت). در سال 1991 نیز GM آخرین خودروسازی اصلی در ایالات متحده و ژاپن بود که موتورهای کاربراتوری را کنار گذاشت و در تمامی خودروهای سواری خود از موتورهای انژکتوری سوخت استفاده کرد. در سال 1988 نیز Delco (بخش الکترونیک GM) بیش از 28000 واحد ECU در هر روز تولید میکرد که باعث شد تا این شرکت به عنوان بزرگترین تولیدکننده برای کامپیوترهای کنترل دیجیتال آنبورد در آن زمان مطرح شود.

از این سیستمها در بسیاری از موتورهای احتراق داخلی در زمینههای دیگر هم استفاده میشود. در سیستمهای هوانوردی از این سیستمها تحت عنوان “FADECs” (کنترلهای دیجیتال موتور با اختیار کامل) یاد میشود. استفاده از این نوع کنترلهای الکترونیکی در هواپیماهای بال ثابت سبک با موتورهای پیستونی و هلیکوپترها، نسبت به صنایع خودرویی کمتر مرسوم است. دلیل این امر هم همان پیکربندی مرسوم در یک موتور کاربراتوری با یک سیستم احتراق مغناطیسی است که در آن، نیازی نیست تا توان برق با استفاده از یک دینام تولید شود تا موتور به کار بیفتند و این امر، یک مزیت مهم برای ایمنی به حساب میآید.

برای خرید لوازم یدکی کیا و لوازم یدکی هیوندای می توانید از طریق وب سایت با مراجعه به صفحه تماس با ما می توانید با کارشناسان ما در ارتباط باشید.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED