سیستم مدیریت باتری (BMS) به هر نوع سیستم الکترونیکی گفته می شود که یک باتری قابل شارژ (سلول یا باتری پک) را مدیریت میکند، به عنوان مثال این سیستم می تواند با حفاظت از باتری در برابر فعالیت خارج از منطقه عملیاتی امن آن، نظارت بر وضعیت آن، محاسبه دادههای ثانویه، گزارش آن دادهها، کنترل محیط آن، احراز هویت آن و یا متعادل کردن آن را حفاظت کند.

یک پک باتری همراه با یک سیستم مدیریت باتری و رابط با منبع داده خارجی به عنوان یک بسته باتری هوشمند نامیده میشوند. این پک هوشمند باید توسط یک دستگاه هوشمند شارژ باتری، شارژ شود.

یک BMS می تواند وضعیت باتری را با پارامترهای مختلفی رصد کند، این پارامترها عبارتند از:

بیشتر بخوانید:باتری خودرو

BMS شارژ مجدد باتری را نیز با تغییر جهت انرژی بازیافتی (یعنی از ترمز احیا کننده) به داخل باتری پک (که معمولا شامل تعدادی مدول باتری است که هر کدام چندین سلول دارند) کنترل خواهد کرد.

سیستمهای مدیریت حرارتی باتری میتوانند فعال یا غیر فعال باشند و مادهی خنک کن میتواند هوا، مایع یا برخی از انواع تغییر فاز باشد. مزیت خنک کردن به وسیله هوا، سادگی آن است. چنین سیستمهایی میتوانند منفعل باشند و تنها به همرفت هوای اطراف وابسته باشند و یا فعال بوده و از فنها برای جریان هوا استفاده کنند. در دنیای تجارت، شرکت هوندا و تویوتا پریوس هر دو از خنکسازی با هوای فعال در سیستمهای باتری خود استفاده میکنند. عیب اصلی خنککاری هوا، کارایی کم آن است. توان زیادی باید برای راهاندازی مکانیزم خنکسازی استفاده شود که بسیار بیشتر از خنک سازی مایع فعال است. اجزای اضافی مکانیزم خنکسازی نیز به وزن BMS میافزایند و کارایی باتریهای مورد استفاده برای حمل و نقل را کاهش میدهند.

خنککاری با مایع دارای پتانسیل خنککاری طبیعی بالاتری نسبت به خنککاری با هوا است، چون خنککنهای مایع هدایت حرارتی بیشتری نسبت به هوا دارند. باتریها میتوانند به طور مستقیم در خنککننده غوطهور شوند یا خنککننده میتواند بدون تماس مستقیم با باتری در BMS جریان یابد. خنککاری غیرمستقیم به دلیل افزایش طول کانالهای خنککاری، پتانسیل ایجاد گرادیانهای حرارتی بزرگی در سراسر BMS را دارد. این امر را می توان با پمپاژ سریعتر خنککننده در سیستم و ایجاد تعادلی بین سرعت پمپاژ و ثبات حرارتی، کاهش داد.

محاسبه علاوه بر این، یک BMS میتواند مقادیری را براساس موارد بالا محاسبه کند، برای مثال:

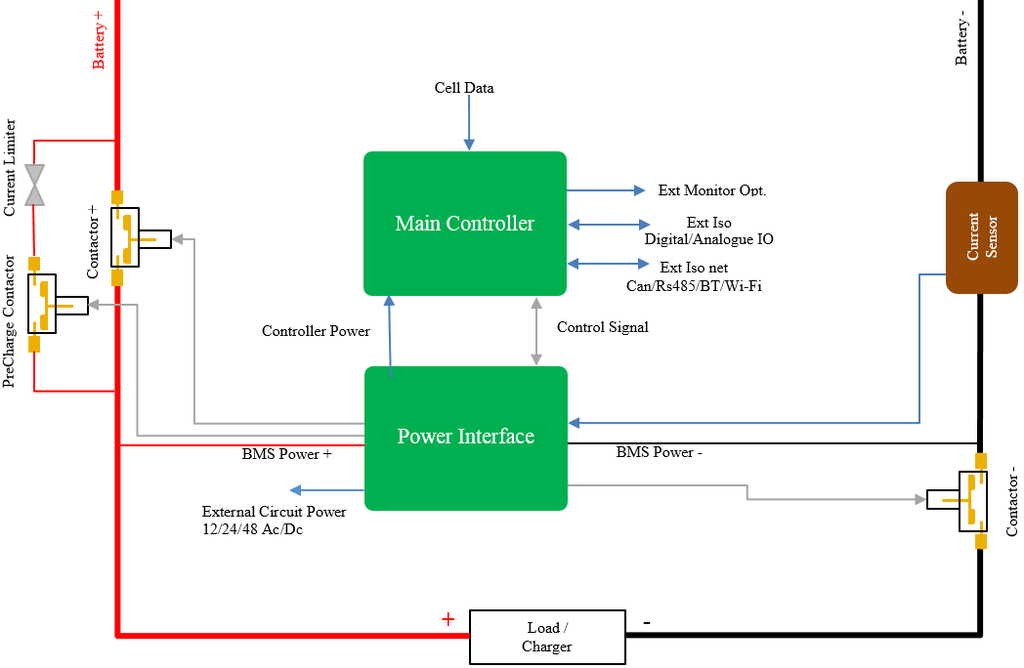

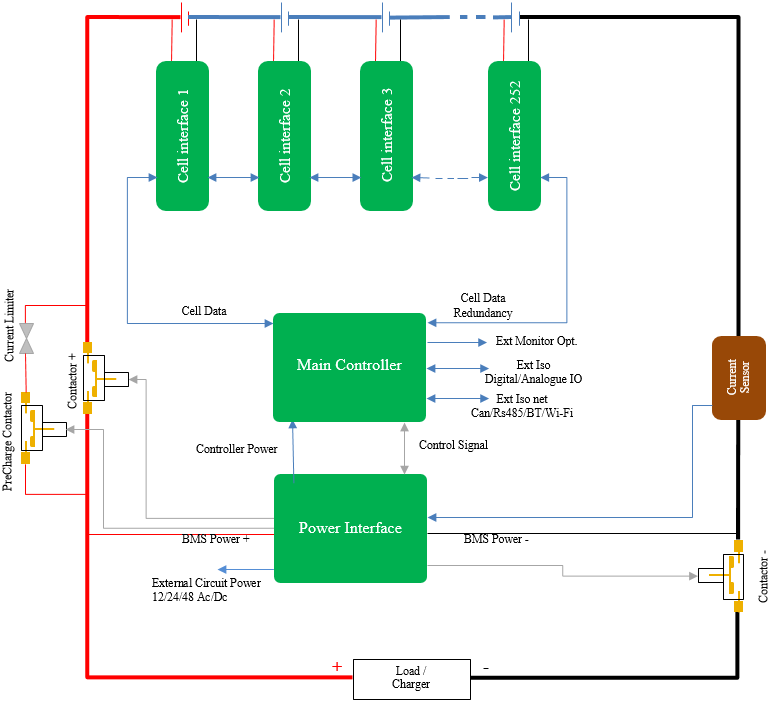

کنترل کننده اصلی BMS

کنترلکننده مرکزی یک BMS به صورت داخلی با سختافزار خود که در سطح سلول عمل میکند، یا به صورت خارجی با سختافزار سطح بالا مانند لپتاپها یا HMI ارتباط برقرار میکند.

ارتباط خارجی سطح بالا ساده است و از چندین روش استفاده میکند:

اغلب BMSهای تمرکز با ولتاژ پایین دارای هیچ گونه ارتباطات داخلی نیستند. آنها ولتاژ سلول را با تقسیم مقاومت اندازهگیری میکنند.

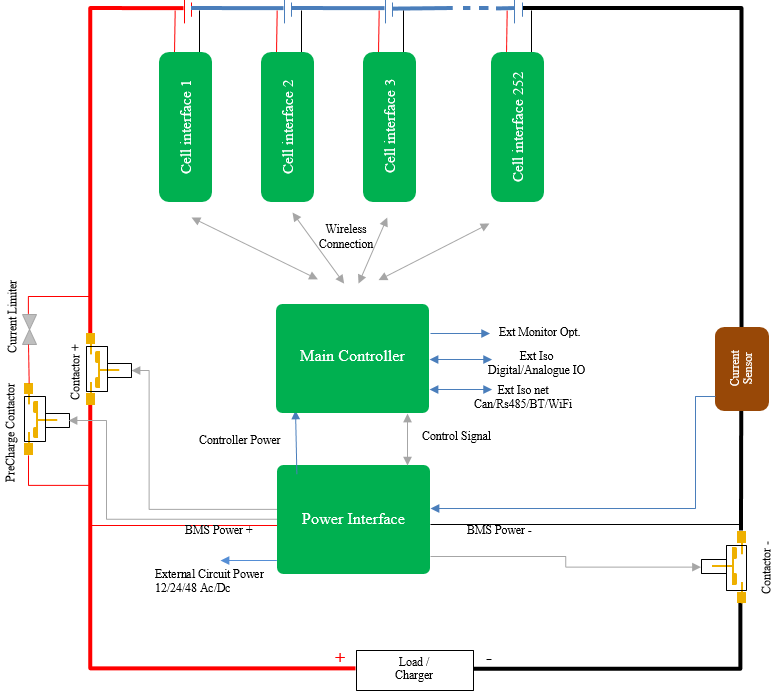

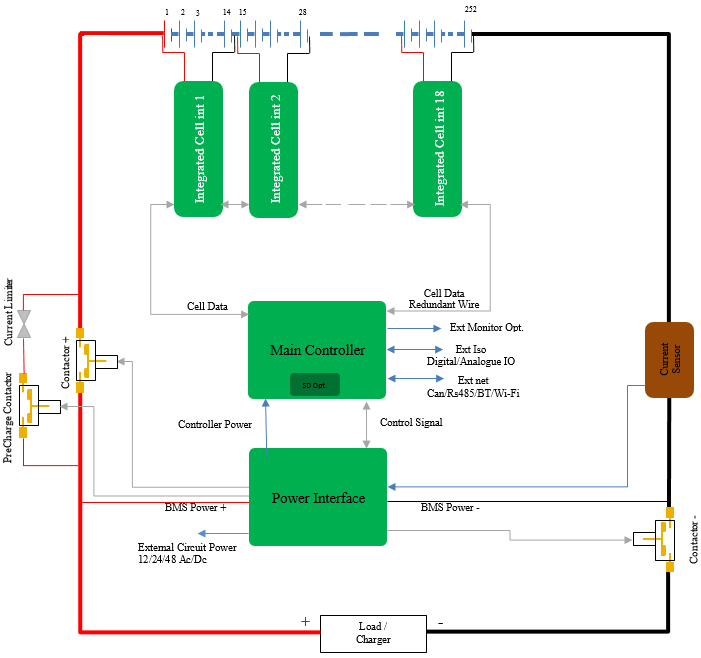

BMS های توزیعشده یا مدولار باید از برخی ارتباطات کنترلکننده-سلول داخلی سطح پایین (طراحی مدولار) یا کنترلکننده-کنترلکننده (طراحی توزیعشده) استفاده کنند. این نوع ارتباطات، به ویژه در سیستمهای ولتاژ بالا، دشوار هستند. مشکل جابهجایی ولتاژ بین سلولها است. سیگنال پایه سلول اول ممکن است صدها ولت بالاتر از سیگنال پایه سلول دیگر باشد. به غیر از پروتکلهای نرمافزاری، دو روش شناخته شده برای ارتباط سختافزاری برای سیستمهای انتقال ولتاژ وجود دارد که عبارتند از ایزولاتور نوری و ارتباط بیسیم. محدودیت دیگر ارتباطات داخلی حداکثر تعداد سلولها است. برای معماری مدولار بیشتر سختافزار به حداکثر ۲۵۵ گره محدود میشود. برای سیستمهای ولتاژ بالا، زمان جستجوی همه سلولها یک محدودیت دیگر است، حداقل سرعت باس را محدود میکند و برخی از گزینههای سختافزاری را از دست میدهد. هزینه سیستمهای مدولار مهم است، زیرا ممکن است در مقایسه با قیمت سلول قابلملاحظه باشد.

ترکیب محدودیتهای سختافزاری و نرمافزاری منجر به چند گزینه برای ارتباطات داخلی میشود:

ارتباط بیسیم BMS

BMS میتواند با جلوگیری از فعالیت باتری در خارج از منطقه ایمن عملیاتی خود، از آن محافظت کند. برای مثال:

BMS می تواند از فعالیت خارج از منطقه ایمن عملیات باتری به وسیله موارد زیر جلوگیری کند:

یک BMS ممکن است دارای یک سیستم پیش شارژ نیز باشد که امکان اتصال باتری به بارهای مختلف و حذف جریانهای هجومی اضافی به خازنها را فراهم میکند.

اتصال به بارها معمولا از طریق رلههای الکترومغناطیسی به نام کنتاکتور کنترل میشود. مدار پیش شارژ نیز میتواند هر مقاومت توان متصل شده به صورت سری با بارها تا زمانی که خازنها شارژ شوند، باشد. از طرف دیگر، یک منبع تغذیه حالت سوییچ شده متصل به صورت موازی با بارها میتواند برای شارژ ولتاژ مدار بار تا سطحی نزدیک به ولتاژ باتری استفاده شود تا امکان بستن رابط بین باتری و مدار بار فراهم شود. یک BMS ممکن است مداری برای بررسی اینکه آیا قبل از پیش شارژ (به عنوان مثال به دلیل جوشکاری) رله بسته است یا خیر داشته باشد تا از وقوع جریانهای هجومی جلوگیری کند.

سیستم مدیریت باتری توزیعشده

برای به حداکثر رساندن ظرفیت باتری، و برای جلوگیری از کم شارژ شدن یا شارژ بیش از حد موضعی،BMS ممکن است به طور فعال اطمینان حاصل کند که تمام سلولهایی که باتری را تشکیل میدهند در همان ولتاژ یا حالت شارژ، در تعادل نگهداری میشوند.

BMS میتواند سلولها را با موارد زیر متعادل کند:

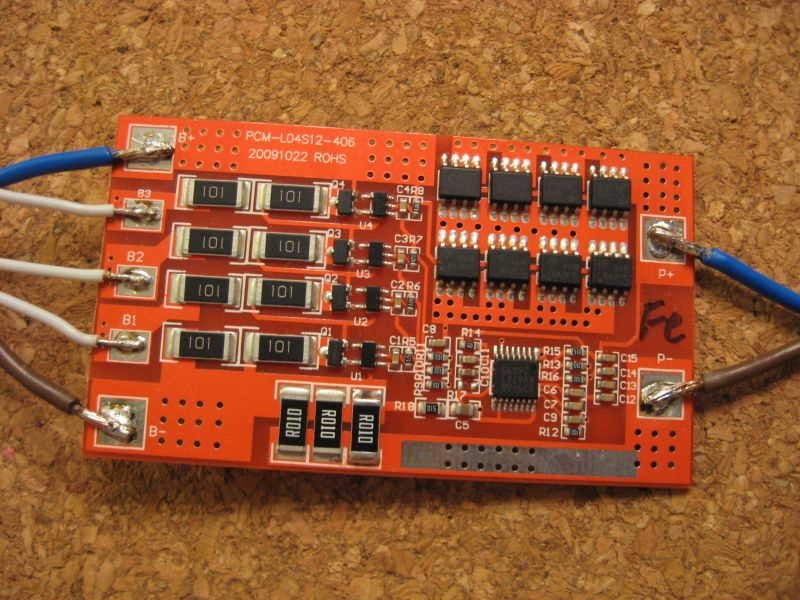

تکنولوژی BMS از نظر پیچیدگی و عملکرد متفاوت است:

توپولوژیهای BMS در سه دسته جای میگیرند:

BMSهای متمرکز اقتصادیترین و غیر قابلگسترشترین هستند و از تعداد زیاد سیمها رنج میبرند. BMSهای توزیعشده گرانقیمتترین و نصب آنها سادهترین نوع نصب است و مرتبترین مونتاژ را دارند. BMSهای مدولار، مابین مزایا و معایب دو توپولوژی دیگر هستند.

نیازهای BMS در کاربردهای متحرک (مانند وسایل نقلیه الکتریکی) و کاربردهای ساکن (مانند UPS های استندبای در یک اتاق سرور) کاملا متفاوت هستند، به خصوص از نظر الزامات محدودیت فضا و وزن، بنابراین پیادهسازیهای سختافزار و نرمافزار باید با استفاده خاص آن متناسب شوند. در مورد خودروهای الکتریکی یا هیبریدی، BMS تنها یک زیرسیستم است و نمیتواند به عنوان یک دستگاه مستقل کار کند. باید حداقل با یک شارژر (یا زیرساختهای شارژ)، زیرسیستمهای بار، مدیریت حرارتی و خاموشی اضطراری ارتباط داشته باشد. بنابراین، در طراحی وسیله نقلیه خوب،BMS به شدت با آن زیرسیستمها یکپارچه شده است. برخی کاربردهای متحرک کوچک (مانند چرخدستی تجهیزات پزشکی، صندلی چرخدار موتوری، اسکوترها و آسانسورهای چنگالی) اغلب دارای سختافزار شارژ خارجی هستند، با این حال BMS داخلی روی برد هنوز هم باید کاملا طراحی یکپارچهای با شارژر خارجی داشته باشد.

روشهای مختلفی برای تعادل باتری استفاده می شوند که برخی از آنها بر اساس نظریه حالت بار هستند.

ماژول کابل انتقال داده

یک واحد کنترل انتقال قدرت (TCU)، که به عنوان ماژول کنترل سیستم انتقال قدرت (TCM) یا یک واحد کنترل گیربکس (GEU) نیز شناخته میشود، نوعی از ECU خودرو است که برای کنترل گیربکسهای اتومات (اتوماتیک) الکترونیکی استفاده میشود. سیستمهای مشابه در گیربکسهای نیمهخودکار (نسمه اتومات) مختلف، صرفا برای اتوماسیون کلاچ مورد استفاده قرار میگیرند. TCU در یک گیربکس اتوماتیک مدرن عموما از سنسورهای وسیله نقلیه و همچنین دادههای ارائهشده توسط واحد کنترل موتور (ECU) برای محاسبه چگونگی و زمان تغییر دنده در وسیله نقلیه برای عملکرد بهینه، مصرف اقتصادی سوخت و کیفیت تعویض دنده استفاده میکند.

گیربکسهای اتوماتیک الکترونیکی از اواخر دهه ۱۹۸۰ در حال تغییر در طراحی از کنترلهای کاملا هیدرومکانیکی به کنترلهای الکترونیکی بودهاند. از آن زمان به بعد، چندین مرتبه توسعه انجام شدهاست و امروزه طرحهای مختلفی از مراحل مختلف توسعه کنترل خودکار گیربکس الکترونیکی وجود دارد. سولنوئیدهای گیربکس یک جزء کلیدی برای این واحدهای کنترل هستند.

تکامل گیربکس خودکار مدرن و ادغام کنترلهای الکترونیکی در سالهای اخیر پیشرفت زیادی داشته است. در حال حاضر گیربکس اتوماتیک مدرن قادر به دستیابی به مصرف سوخت اقتصادی بهتر، کاهش تلفات موتور، قابلیت اطمینان بیشتر سیستم تعویض، بهبود حس تعویض دنده، بهبود سرعت تعویض دنده و بهبود کنترل وسیلهنقلیه است. دامنه وسیع قابلیت برنامهریزی TCU، امکان استفاده از گیربکس اتوماتیک مدرن را با ویژگیهای گیربکس مناسب برای هر کاربرد فراهم میکند.

در برخی کاربردها، TCU مسدود و ECU به صورت یک واحد با ماژول کنترل زنجیره حرکتی (PCM) ترکیب میشوند.

TCU مدرن از سیگنالهای سنسورهای موتور، سنسورهای گیربکس اتوماتیک و دیگر کنترلکنندههای الکترونیکی برای تعیین زمان و نحوه تغییر استفاده میکند. طرحهای مدرنتر، ورودیهای مشترک دارند یا اطلاعات را از یک ورودی به ECU به دست میآورند، در حالی که طرحهای قدیمیتر اغلب ورودیها و سنسورهای اختصاصی خود را بر روی اجزای موتور دارند. TCUهای مدرن طراحی بسیار پیچیدهای دارند و محاسبات را براساس پارامترهای زیادی انجام میدهند که مقدار نامحدودی امکان تعویض دنده ممکن به وجود میآورد.

این سنسور یک سیگنال فرکانس متغیر به TCU میفرستد تا سرعت جریان وسیله نقلیه را تعیین کند. TCU از این اطلاعات برای تعیین اینکه چه موقع باید یک تعویض دنده براساس پارامترهای عملیاتی مختلف صورت گیرد، استفاده میکند. TCU همچنین از نسبت بین TSS و WSS برای تعیین زمان تعویض دندهها استفاده میکند. اگر TSS یا WSS با شکست مواجه شود یا بد عمل کند/معیوب شود، نسبت اشتباه خواهد شد که در نتیجه میتواند مشکلاتی مانند اعداد نمایشگر سرعتسنج غلط و لغزش گیربکس ایجاد کند. برای تست این قسمتها، مقاومت را بررسی کنید تا مطمئن شوید که در محدوده مشخصات سازنده است.

گیربکسهای خودکار مدرن دارای یک ورودی حسگر سرعت چرخ نیز برای تعیین سرعت واقعی وسیله نقلیه، برای تعیین اینکه آیا وسیله نقلیه در حال پایین آمدن یا بالا رفتن است و همچنین تغییرات دنده با توجه به سرعت جاده، و همچنین جدا کردن مبدل گشتاور در یک حالت درجا، برای بهبود مصرف سوخت و کاهش بار روی دنده متحرک میباشد.

سنسور TPS همراه با سنسور سرعت وسیله نقلیه دو ورودی اصلی برای اکثرTCU ها هستند. گیربکسهای قدیمیتر از این موضوع برای تعیین بار موتور استفاده میکنند، با معرفی تکنولوژی فرمان با سیم، این اغلب یک ورودی مشترک بین ECU و TEU است. ورودی برای تعیین زمان و مشخصات بهینه برای تغییر دنده با توجه به بار روی موتور استفاده میشود. نرخ تغییر برای تعیین اینکه مثلا آیا یک کاهش دنده برای غلبه مناسب است یا خیر استفاده میشود، مقدار TPS نیز به طور مداوم در طول حرکت و برنامه تغییر دنده (اقتصادی، حالت اسپرت و ...) نظارت میشود و بر این اساس تغییر میکند. TCU همچنین میتواند این اطلاعات را با حسگر سرعت وسیله نقلیه برای تعیین شتاب وسیلهنقلیه و مقایسه آن با یک مقدار اسمی ارجاع دهد؛ در صورتی که مقدار واقعی خیلی بالاتر یا پایینتر باشد (مانند بالا رفتن از سربالایی یا بکسل کردن یک تریلر)، گیربکس الگوی تغییر دنده خود را متناسب با شرایط تغییر خواهد داد.

بیشتر با نام حسگر سرعت ورودی (ISS) شناخته میشود. این سنسور یک سیگنال فرکانس متغیر را به TCU ارسال میکند تا سرعت چرخشی جریان ورودی شفت یا مبدل گشتاور را تعیین کند. TCU از سرعت شفت ورودی برای تعیین لغزش در سراسر مبدل گشتاور و به طور بالقوه برای تعیین نرخ لغزش در سراسر باندها و کلاچ ها استفاده میکند. این اطلاعات برای تنظیم قفل کردن آرام و موثر کلاچ توسط مبدل گشتاور حیاتی است.

این مورد ممکن است به نام دمای روغن گیربکس نیز شناخته شده باشد. این سنسور دمای سیال درون گیربکس را تعیین میکند. این روش اغلب برای اهداف تشخیصی و برای چک کردن اینکه ATF (سیال گیربکس اتوماتیک) در دمای صحیح است به کار میرود. استفاده اصلی از آن به عنوان یک عامل ایمن، برای کاهش دندهی گیربکس در صورتی که ATF به شدت داغ شود، میباشد. در گیربکسهای مدرنتر، این ورودی بهTCU اجازه میدهد تا فشار خط و فشار سولنویید را با توجه به تغییر ویسکوزیته سیال براساس دما تغییر دهد تا راحتی تعویض دنده را بهبود بخشد و همچنین مبدل گشتاور را برای قفل کلاچ تنظیم کند.

یکی از رایجترین ورودیها به یک TCU، کلید پایین آوردن فشار است که برای تعیین این که آیا پدال گاز به دریچه گاز کامل فشار آورده است یا خیر، مورد استفاده قرار میگیرد. به طور سنتی این امر در گیربکسهای قدیمیتر با یک منطق ساده به منظور اطمینان از حداکثر شتاب مورد نیاز بود. هنگامی که این سوییچ فعال شود، گیربکس کاهش دنده میدهد و در پایینترین دندهی ممکن براساس سرعت فعلی در جاده قرار میگیرد تا از تمام توان موتور استفاده کند. این سوییچ هنوز هم در اکثر گیربکسها وجود دارد، اگرچه دیگر برای استفاده در بیشتر شرایط ضروری نیست، زیرا TCU از سنسور موقعیت دریچه گاز، نرخ تغییر، و ویژگیهای راننده برای تعیین اینکه آیا یک کاهش دنده لازم است یا نه استفاده میکند، در نتیجه نیاز سنتی به این سوئیچ را از بین میبرد.

این ورودی برای تعیین این موضوع استفاده میشود که آیا سولنوئید قفل تعویض دنده را فعال کند تا راننده نتواند بدون اینکه پایش بر روی ترمز باشد، محدوده رانندگی را انتخاب کند. در TCUهای مدرنتر، این ورودی همچنین برای تعیین اینکه آیا دنده گیربکس برای افزایش تلاش ترمزی موتور در شرایطی که گیربکس تشخیص میدهد که وسیله نقلیه در حال پایین آمدن است، کاهش یابد یا خیر استفاده میشود.

امروزه بسیاری از TCUها یک ورودی از سیستم کنترل کشش وسایل نقلیه دارند. اگر TCS شرایط جادهای را نامطلوب تشخیص دهد، یک سیگنال به TCU فرستاده میشود. TCU میتواند برنامههای تعویض دنده را با بالابردن سریع دنده، حذف برنامه قفل کلاچ مبدل گشتاور، و همچنین حذف کامل دنده اول و مستقیم در دنده دوم رفتن، اصلاح کند.

این کلیدهای الکتریکی روشن/خاموش ساده وجود یا عدم وجود فشار سیال در یک خط هیدرولیکی خاص را تشخیص میدهند. آنها برای اهداف تشخیصی و در برخی موارد برای کنترل اعمال یا حذف عناصر کنترل هیدرولیک استفاده میشوند.

اگر وسیله نقلیه به کروز کنترل مجهز باشد، TCU نیز ممکن است با سیستم کروز کنترل ارتباط داشته باشد. این امر میتواند رفتار تعویض دنده را اصلاح کند تا در نظر گرفته شود که دریچه گاز توسط راننده فعال نشده است و تغییرات دنده غیر منتظره در زمانی که کروز کنترل درگیر است، اتفاق نمی افتد. این امر همچنین برای آگاه کردن سیستم کروز کنترل در مورد موقعیت دسته دنده استفاده میشود به طوری که اگر دسته دنده خلاص باشد، کنترل کروز میتواند غیرفعال شود.

طیف گستردهای از اطلاعات از طریق ارتباطات شبکه منطقهای کنترلکننده یا پروتکلهای مشابه (مانند CCD باس کرایسلر، یک شبکه محلی وسایل نقلیه مبتنی بر EIA-485) به TCU مخابره میشود. در طراحی خودروهای قدیمیتر، و همچنین در قطعات یدکی TCU که به بازارهای مسابقه و سرگرمی فروخته شده اند،TCU تنها سیگنالهای مورد نیاز برای کنترل گیربکس را دریافت میکند (سرعت موتور، سرعت خودرو، موقعیت دریچه گاز یا منیفولد خلا، موقعیت دسته دنده).

TCU مدرن سیگنالهایی را به سولنوئید تعویض دنده، سولنوئید کنترل فشار، سولنوئید قفلشونده مبدل گشتاور و دیگر کنترلرهای الکترونیکی ارسال میکند.

بسیاری از گیربکسهای اتوماتیک، اهرم انتخابگر را از طریق یک سلنوئید با قفل تعویض، قفل میکنند تا اگر فشاری بر پدال ترمز وارد نشود، محدوده رانندگی انتخابشده متوقف شود.

گیربکسهای خودکار الکترونیکی مدرن، سلنوئیدهای الکتریکی دارند که برای تغییر دندهها فعال میشوند. طرحهای کنترل الکترونیکی ساده (مانند AOD-E،AXOD-E و E4OD فورد) از سولنوئیدها برای اصلاح نقاط تعویض دنده شکل در یک شیر موجود استفاده میکنند، در حالی که طرحهای پیشرفتهتر (مانند کرایسلر اولترادرایو و موارد بعد از آن) از سولنوئیدها برای کنترل غیر مستقیم کلاچ ها به وسیله یک شیر بسیار ساده شده استفاده میکنند.

گیربکسهای خودکار الکترونیکی مدرن هنوز هم اساسا هیدرولیکی هستند. این امر نیازمند کنترل دقیق فشار است. طراحی گیربکسهای اتوماتیک قدیمیتر تنها از یک سولنوئید کنترل فشار تک خطی استفاده میکنند که فشار را در سراسر گیربکس حفظ میکند. در طراحی گیربکسهای اتوماتیک جدیدتر اغلب از سولنوئیدهای کنترل فشار زیادی استفاده میکنند و گاهی اوقات به سولنوئیدهای تعویض اجازه میدهند تا کنترل فشار دقیقی را در حین تعویضها از طریق رمپینگ روشن و خاموش سولنوئید فراهم کنند. فشار تعویض دنده بر کیفیت و سرعت تعویض تاثیر میگذارد (فشار خیلی بالا منجر به تعویض سخت میشود؛ فشار خیلی پایین باعث میشود که کلاچ ها بیش از حد داغ شوند).

اکثر گیربکسهای خودکار الکترونیکی از سولنویید TCC برای تنظیم الکترونیکی مبدل گشتاور استفاده میکنند. زمانی که مبدل گشتاور کاملا قفل شد، دیگر گشتاور مضاعفی را اعمال نمیکند و با همان سرعت موتور میچرخد. این امر باعث صرفه جویی عمدهای در مصرف سوخت میشود. طراحیهای مدرن برای بهبود بیشتر صرفهجویی در مصرف سوخت، قفل جزئی را در دندههای پایین فراهم میکنند، اما این امر میتواند اجزای کلاچ را سریعتر فرسوده کند.

بسیاری از TCUها یک خروجی به ECU میدهند تا زمانبندی احتراق را به تاخیر انداخته یا مقدار سوخت را به مدت چند میلیثانیه کاهش دهند تا بار روی گیربکس در حین گاز سنگین کاهش یابد. این امر به گیربکسهای اتوماتیک اجازه میدهد تا حتی در موتورهایی که مقادیر زیادی گشتاور دارند، به آرامی تغییر دنده داشته باشد، که در غیر این صورت منجر به تعویض دندهی سختتر و آسیب احتمالی به جعبهدنده میشد.

TCU در مورد سلامت گیربکس، مثلا شاخصهای فرسایش کلاچ و فشار تعویض هم اطلاعاتی فراهم میکند و میتواند کدهای مشکل را بالا ببرد و اگر مشکل جدی پیدا شود چراغ شاخص خرابی را روی گروه ابزار روشن کند. یک خروجی به ماژول کروز کنترل نیز معمولا برای از کار انداختن کروز کنترل در شرایطی که دنده خلاص انتحاب شده باشد، درست مانند گیربکس دستی، وجود دارد.

برای اطلاعات دقیق در خصوص قیمت لوازم بدکی کیا و لوازم یدکی هیوندای میتوانید با شماره 33532382 تماس بگیرید.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED