یک بخش مهم از معیارهای عملکرد باک، توانایی آن برای برآورده کردن الزامات خرابی است. به طور کلی، باکهای پلاستیکی در تصادفات امنتر در نظر گرفته میشوند زیرا یکپارچه هستند و در نتیجه در مناطق آسیبپذیر در معرض خرابی قرار نمیگیرند. آنها منشا جرقه نیستند. همچنین، باکهای پلاستیکی پس از تغییر شکل و دفرمه شدن توانایی بازگشت به شکل اولیه خود را دارند. هنگامی که باکهای فولادی انرژی را جذب میکنند و تغییر شکل میدهند، فشار درون مخزن با کاهش حجم افزایش مییابد. این امر آنها را در نواحی جوش دادهشده و یا درگیر که در آنها شکست بالقوه رخ میدهد، آسیبپذیر میسازد.

خواص حرارتی مواد انتخابی نیز یک مساله است، به خصوص به دلیل گسترش استفاده از سیستمهای تحویل سوخت تزریقی، که در آن بخشی از سوخت استفادهنشده توسط پمپ گاز در دمای "موتور داغ" به مخزن گاز بازگردانده میشود.

در عین حال، مخزن باید در برابر اختلاف دماهای شدید در آمریکای شمالی از ۴۰- درجه سانتیگراد تا ۷۹ درجه سانتیگراد در دمای درون مخزن مقاومت کند.

دمای ۷۹ درجه سانتی گراد نه تنها از نقطه جوش سوختهای الکلی فراتر میرود، بلکه مشکلاتی برای پلاستیک (به ویژه تحت وزن یک مخزن پر) ایجاد میکند، در عین حال سرمای شدید نیز مشکلات بالقوه ترکخوردگی را به وجود میآورد.

در نتیجه،OEM ها به پلاستیکهای سنگینتر روی می آورند، که حداقل فقط برخی از مزایای وزن کم را از دست می دهند، و همچنین باید از براکتهای (کشویی) پشتیبان و سپرهای ویژه حرارتی منابع محلی مانند لوله اگزوز یا لوله فرعی استفاده کنند. دمای بالای محیط در زیر اتومبیل یک ملاحظه باقی میماند.

پلاستیک در مقایسه با یک مخزن فولادی همچون یک عایق برای به تاخیر انداختن انتقال حرارت به سوخت عمل میکند. در صورت آتشسوزی زیر ماشین، باکهای پلاستیکی افزایش دمای سوخت را به تاخیر میاندازند، اما به مرور نرم و شل می شوند و در نهایت سوخت را آزاد میکنند. مخزن فولادی در آتشسوزی شل نمیشود؛ با این حال، دمای سوخت ممکن است به سرعت افزایش یابد، که شاید منجر به فشار بیش از حد و آزاد شدن سوخت از طریق اتصالات مکانیکی شود. گزارش موسسه آهن و فولاد آمریکا حاکی از آن است که مجموعهای از بیش از ۷۵ آزمایش انجامشده توسط بنیاد تحقیقات ملی پیشگیری از حریق و شرکت تحقیقات مشترک با کارخانه نشان میدهد که باکهای پلاستیکی که مایعات قابلاشتعال یا قابل احتراق را به طور کلی در انبارهای با هدف کلی ذخیره میکنند، هنگامی که در معرض یک آتشسوزی کوچک قرار میگیرند، به طور ناگهانی با شکست مواجه میشوند. این شکست منجر به آتشسوزی با گسترش سریع میشود که سیستمهای معمولی اطفاء و آب پاش را تحت فشار قرار میدهد و بی اثر میکند. همین آزمایشها با مایعات قابلاشتعال و قابل احتراق ذخیرهشده در ظروف فولادی انجام شد که منجر به هیچ گونه آتشسوزی ناشی از نشت نفت، دمای بیش از حد، تداخل مواد و از دست رفتن دید به دلیل دود زیاد نشد. آتشسوزیهایی که کانتینرهای فلزی را در بر گرفته بودند، خود به خود خاموش شدند. این یافتهها منجر به بازگشت به باکهای فولادی از پلاستیک به دلایل هزینه بیمه ایمنی و آتشسوزی شدهاست. مشخص نیست که آیا آزمایشها OEMها برای مقایسه عملکرد باکهای فولادی و پلاستیکی در شرایط آتش زیر ماشین انجام شدهاست یا خیر.

خوردگی یک مشکل شناختهشده در هر دو سطح داخلی و خارجی باکهای است. سطوح بیرونی و سازه پشتیبان در معرض مواد شیمیایی جادهای، نمک، گل و شن و ماسه قرار دارند. خوردگی مسئلهی بسیار مهمی در مورد محصولات پوشش دادهشده با روی است که به دلیل ماهیت قربانی خود جایگزین ورق ترنه میشوند، که همین امر تقاضای بیشتری را برای کیفیت فیلم محافظ هم برای سطوح داخلی و هم برای سطوح خارجی ایجاد میکند. در مقابل، باکهای گاز HDPE در محیطهای خورنده داخل و خارج مخزن خنثی هستند.

|

جدول ۳. تحلیل مزایا و معایب مواد باکهای گاز |

|

ویژگیهای عملکردی قابلیت بازیافت، ایمنی، مقاومت در برابر خوردگی در سوختهای متانول و وزن |

|

مشکلات تولید هزینه، شکلپذیری/انعطافپذیری، جوشپذیری |

|

فولاد · فولاد با روکش ترنه 1. مزایا: هزینه پایین در حجمهای بالا، قابل بازیافت، هزینه مواد و نفوذپذیری 2. معایب: انعطافپذیری، حفاظت از خوردگی غیر موثر در برابر سوخت متانول، پوشش حاوی سرب · Zn-Niو گالوانیل پوشش دادهشده با الکترود 1. مزایا: هزینه کم در حجمهای بالا، قابل بازیافت، موثر در حفاظت در برابر خوردگی داخلی و خارجی، هزینه مواد و نفوذپذیری 2. معایب: جوش پذیری و انعطافپذیری · قلع گرم اندودشده 1. مزایا: هزینه کم در حجمهای بالا، قابل بازیافت، موثر در حفاظت در برابر خوردگی داخلی و خارجی، هزینه مواد، نفوذپذیری و جوش پذیری 2. معایب: انعطافپذیری · فولاد ضد زنگ 1. مزایا: مقاومت در برابر خوردگی، قابل بازیافت، مقاومت در برابر نفوذ 2. معایب: هزینه در هر حجمی، شکلپذیری و قابلیت اتصال |

|

پلاستیک · HDPE 1. مزایا: انعطافپذیری، پایین بودن هزینه ابزارکاری در حجمهای کم، وزن کم و مقاومت در برابر خوردگی. 2. معایب: هزینههای بالای ابزارکاری در حجمهای بالا، هزینه بالای مواد، نفوذپذیری و قابلیت بازیافت. · HDPE چند لایه و عایق 1. مزایا: انعطافپذیری، هزینههای پایین ابزارکاری در حجمهای پایین، وزن، مقاومت در برابر خوردگی و نفوذپذیری 2. معایب: هزینههای بالاتر ابزارکاری در حجمهای بالا، هزینه مواد بالاتر و بازیافت سختتر. |

قانون حفاظت از منابع و بازیافت، استفاده از موادی که قابل بازیافت نیستند و ممکن است در پایان راهی محلهای دفن زباله شوند را کاهش میدهد. در نتیجه، مهندسان طراحی خودرو نه تنها باید نیازهای مشتری، طراحی، هزینه، وزن، و مقررات را برآورده سازند، بلکه باید معیارهای محیطی را نیز برآورده سازند. تمام تامینکنندگان مواد باید نشان دهند که محصول آنها نه تنها سبکتر و مقرونبهصرفه تر است بلکه قابل بازیافت نیز هست. در این رابطه، پلاستیک باید سخت کار کند تا نشان دهند که قابل بازیافت است و توانایی بازیابی در جداسازی وسایل نقلیه به شیوههای مقرونبهصرفه را دارد. برای دستیابی به این اهداف، طراحان خودرو باید نمونههای اولیهای را توسعه دهند که بتوانند به راحتی در گروههای مختلف مواد که دارای زیرساخت بازیافت هستند، قرار بگیرند.

علیرغم پیشرفت در بازیافت، گسترش استفاده از پلاستیک در کاربردهای خودرو با موانعی مواجه است.

در حالی که بازیافت باکهای HDPE از نظر از بین بردن و اجتناب از ترکیب آسانتر است، این باکهای استانداردهای جدید انتشار تبخیری را برآورده نمیکنند. باکهای چند لایه و عایق که با چنین استانداردهایی مطابقت دارند، میتوانند چالش بزرگتری را برای بازیافت به شیوهای مقرونبهصرفه ایجاد کنند.

جدول III مزایا و معایب فولاد و پلاستیک را با توجه به اهداف عملکرد و ساخت برای کاربردهای مخزن گاز خلاصه میکند. تجزیه و تحلیل مقایسهای ویژگیهای عملکرد گزینههای مختلف پلاستیکی و فولادی نشان میدهد که محصولات فولادی هنوز هم یک ماده مقرونبهصرفه را نشان میدهند که تمام معیارهای عملکرد مورد نیاز باکهای بنزین را برآورده میکند. شرح فعالیت مخزن OEM فعلی در نوار کناری توصیف شدهاست.

یک باک سوخت (که به آن باک بنزین یا مخزن گاز نیز گفته میشود) یک ظرف امن برای مایعات قابلاشتعال است. اگرچه هر مخزن ذخیرهسازی سوخت ممکن است به همین نام خوانده شود، این اصطلاح معمولا به بخشی از سیستم موتور اعمال میشود که سوخت در آن ذخیره شده و به جلو رانده میشود (پمپ سوخت) و یا داخل موتور فرستاده میشود (گاز تحت فشار). گستره باکهای سوخت از نظر اندازه و پیچیدگی از مخزن پلاستیکی کوچک یک فندک بوتان تا مخزن خارجی شاتل فضایی برودتی چند محفظهای است.

بیشتر بخوانید:باک بنزین-پلاستیک یا فلز

به طور معمول، یک مخزن سوخت باید موارد زیر را ارائه دهد یا امکان آن را فراهم کند:

پلاستیک پلیاتیلن با چگالی بالا (HDPE) به عنوان ماده ساخت مخزن سوخت، در حالی که از نظر عملکردی در کوتاهمدت قابل دوام است، دارای پتانسیل بلند مدت برای اشباع شدن است چون سوختهایی مانند دیزل و بنزین به مواد HDPE نفوذ میکنند.

با در نظر گرفتن اینرسی و انرژی جنبشی سوخت در یک باک پلاستیکی که توسط یک وسیلهنقلیه حمل میشود، ترکخوردگی ناشی از تنش محیطی یک امر قطعی است. اشتعالپذیری سوخت باعث ایجاد ترک ناشی از تنش میشود که میتواند موجب شکست فاجعهبار شود.

علاوه بر موارد اضطراری، پلاستیک HDPE برای ذخیرهسازی کوتاهمدت دیزل و بنزین مناسب است. در ایالاتمتحده، آزمایشگاههای آندررایترز (۱۴۲UL) تایید کرده است که باکهای یک ملاحظه طراحی حداقلی خواهند بود.

در حالی که بیشتر باکهای به صورت صنعتی تولید میشوند، برخی از باکهای سوخت هنوز هم توسط آهنگران ساخته میشوند و یا در مواردی باکهای سبک به صورت دستی ساخته میشوند. اینها شامل باکهای ذخیره سفارشی برای خودرو، هواپیما، موتورسیکلت، قایق و حتی تراکتور هستند. ساخت باکهای سوخت یک سری مراحل خاص را دنبال میکند. صنعتگر به طور کلی یک ماکت برای تعیین اندازه و شکل دقیق مخزن، معمولا از جنس صفحات فومی ایجاد میکند. سپس، مسائل طراحی که بر ساختار مخزن تاثیر میگذارند، مانند جایی که خروجی، درین، شاخص سطح سیال، درزها، و بافلها میروند، مورد بررسی قرار میگیرند. سپس صنعتگر باید ضخامت، حرارت و آلیاژ ورقی که برای ساختن مخزن از آن استفاده خواهد کرد را تعیین کند. بعد از این که ورق به شکل مورد نیاز بریده شد، قطعات مختلف خم میشوند تا پوسته پایه و یا انتهاها و بافلها را برای مخزن ایجاد کنند. دیوارههای بسیاری از باکهای سوخت (به ویژه در هواپیما و راکتها) حاوی سوراخهای سبککننده هستند. این حفرههای فلنجی دو هدف دارند، وزن مخزن را کاهش میدهند و درعین حال به استحکام دیوارهها میافزایند. در اواخر ساخت، درزهایی برای گلویی فیلر، حمل سوخت، تخلیه، و قطعه نشانگر سطح سوخت اضافه میشوند. گاهی اوقات این حفرهها بر روی پوسته تخت ایجاد میشوند، و گاهی اوقات در انتهای فرآیند ساخت اضافه میشوند. بافلها و سریها میتوانند پرچ شوند. سر پرچها برای جلوگیری از نشت مخزن غالبا لحیم میشوند. سپس می توان اندودها را در داخل فشرده و لحیم کرد، یا جوش داد (و یا با یک درزگیر اپوکسی مهر و موم کرد) و یا انتهاهای آن را می توان فلنج کرد و سپس جوش داد. هنگامی که لحیمکاری، یا جوشکاری کامل شد، مخزن سوخت مورد آزمایش نشت قرار میگیرد. در صنعت هوا فضا، استفاده از درزگیرهای باکهای سوخت یک کاربرد رایج برای باکهای سوخت داخلی دما بالا است. این امر مقاومت عالی در برابر سیالاتی مانند آب، الکلها، روغنهای مصنوعی و سیالهای هیدرولیک مبتنی بر نفت فراهم میکند.

بیشترین فاصله یک ماشین مجهز به موتور احتراق با یک مخزن پر وابسته به ظرفیت مخزن و بازده سوخت آن (مانند مایلها در هر گالن) است. در حالی که باکهای بزرگتر حداکثر فاصله را افزایش میدهند، فضای بیشتری را نیز اشغال میکنند و (به خصوص زمانی که پر هستند) به وزن کل اضافه میکنند، که نیاز به مصرف سوخت بالاتر برای عملکرد مشابه دارد.

بنابراین ظرفیت مخزن سوخت نتیجه موازنهای در ملاحظات طراحی است. برای بیشتر خودروهای کوچک، ظرفیت در محدوده ۴۵ لیتر (۱۲-۱۷ گالن آمریکا) است. مدل اصلی تاتا نانو با مخزن سوخت ۱۵ لیتر (۴ گالن آمریکا) یک استثنا است.SUV ها و کامیونها باکهای سوخت کاملا بزرگتری دارند.

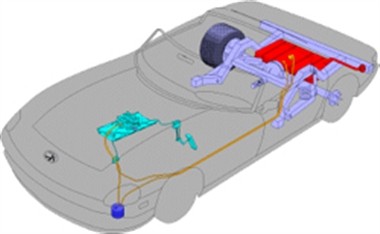

برای هر وسیله نقلیه جدید یک سیستم سوخت خاص توسعه داده میشود تا استفاده از فضای موجود را بهینه کند. علاوه بر این، برای یک مدل خودرو، ساختارهای مختلف سیستم سوخت، بسته به نوع خودرو، نوع سوخت (بنزین یا دیزل)، مدلهای نازل و منطقه توسعه داده شدهاند.

از دو تکنولوژی برای ساخت باکهای سوخت برای خودروها استفاده میشود:

ماشینهای مدرن اغلب دارای باز شدن از راه دور دریچه پرکننده سوخت مخزن هستند که با موتور الکتریکی یا آزاد سازی کابل کار میکند. برای راحتی و امنیت، بسیاری از باکهای سوخت مدرن را نمی توان به صورت دستی یا از بیرون خودرو باز کرد.

گاهی اوقات مخزن ذخیره یک مخزن سوخت ثانویه نامیده میشود (در بسیاری از ماشینها/موتورها حاوی حدود ۱۵% ظرفیت مخزن اصلی است) که بیشتر در موتورها، اتومبیلهای قدیمیتر (برخی بدون سنسور سوخت) و وسایل نقلیه طراحی شده برای مسافت طولانی یا استفاده خاص یافت میشوند. یک چراغ بر روی پنل ابزار نشان میدهد که چه زمانی سطح سوخت زیر یک نقطه خاص در مخزن کاهش مییابد. هیچ استاندارد فعلی وجود ندارد، اگرچه تلاشهایی برای جمعآوری این دادهها برای همه اتومبیلها انجام شدهاست.

در وسایل نقلیه با هدف افزایش عمر مخزن اصلی (که روی ماشین قرار دارد) به یک مخزن ذخیره و یک مخزن بزرگتر تبدیل میشود. برخی وسایل نقلیه ۴×۴ میتوانند توسط نمایندگی با یک مخزن ثانویه (یا مخزن زیری) نصب شوند.

مخزن سوخت کشتی در یک بطری، یک طراحی تولیدی توسعهیافته توسط TI خودرو در راشتات آلمان است که در آن تمام اجزای تحویل سوخت شامل پمپ، یونتت کنترل الکترونیکی و بیشتر شیلنگها در داخل یک مخزن سوخت پلاستیکی قالبگیری شده با قالب ضربهای قرار میگیرند، و به نام پازل مکانیکی کشتی در یک بطری نامگذاری میشوند. این روش برای کاهش انتشار بخار سوخت در پاسخ به الزامات وسیله نقلیه بدون سرنشین جزئی (PZEV) توسعه داده شد. اولین کاربرد آن در فورد جی تی ۲۰۰۵ بود.

یک پیل سوختی مسابقهای دارای یک پوسته خارجی صلب و یک پوشش داخلی انعطافپذیر برای به حداقل رساندن پتانسیل برای سوراخ شدن در صورت برخورد یا اتفاقات ناگوار دیگر است که منجر به آسیب جدی به وسیله نقلیه میشود. برای جلوگیری از انفجار بخار در قسمت خالی مخزن و به حداقل رساندن اسلاشینگ سوخت در طول رقابت که ممکن است وسیله نقلیه را از تعادل خارج کند و یا باعث تحویل ناکافی سوخت به موتور شود (کمبود سوخت)، آن را با یک هسته فوم سلول باز پر میکنند.

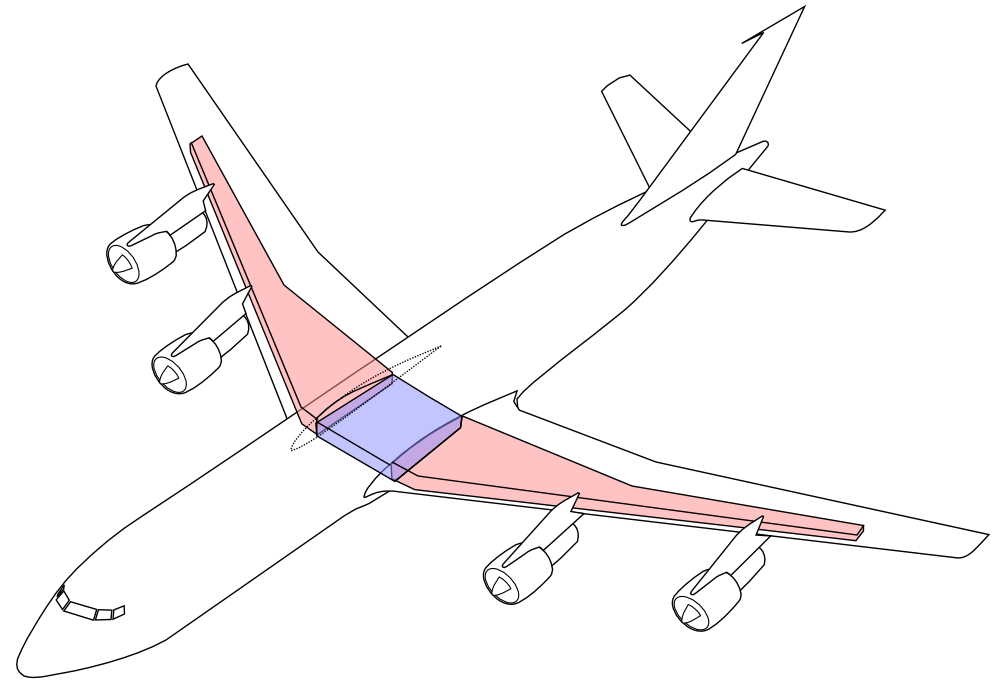

هواپیما به طور معمول از سه نوع مخزن سوخت استفاده میکند: اصلی، باکهای صلب جداشدنی و مثانه

باکهای سوخت در سوانح هوایی دخیل بودهاند و علت حادثه یا بدتر شدن آن بودهاند (انفجار باکهای سوخت). برای مثال:

در برخی مناطق، مخزن سوخت یک صنعت هوایی نیز به عنوان پیل سوختی هواپیما شناخته میشود.

سیستمهای تامین آب (واترپمپ) میتوانند توان اولیه یا پشتیبان داشته باشند که توسط ژنراتورهای با سوخت دیزل تغذیه میشوند که توسط یک "مخزن روزانه" کوچک و یک مخزن سوخت ذخیرهسازی تودهای بسیار بزرگتر تغذیه میشوند.

طراحی و ساخت مناسب یک مخزن سوخت نقش عمدهای در ایمنی سیستم ایفا میکند که مخزن بخشی از آن است. در بیشتر موارد، باکهای سوخت سالم بسیار ایمن هستند، مخزن پر از مخلوط سوخت بخار/هوا است که بالاتر از حد اشتعالپذیری است، و بنابراین حتی اگر یک منبع اشتعال وجود داشته باشد (که نادر است)، نمیتواند بسوزد.

باکهای نفت سوختهشده برای ذخیرهسازی ایمن نفت گرمایشی داخلی و دیگر مواد خطرناک استفاده میشوند. سیستمهای متعددی، مانند باتل جکت و مثانه لاستیکی، برای استفاده در حفاظت (از انفجار ناشی از آتش دشمن) باکهای سوخت وسایل نقلیه نظامی در مناطق درگیری توسعهیافته و مستقر شدهاند.

برای کسب اطلاعات بیشتر در خصوص خرید لوازم یدکی کیا و لوازم یدکی هیوندای می توانید از طریق وب سایت با مراجعه به صفحه تماس با ما می توانید با کارشناسان ما در ارتباط باشید.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED