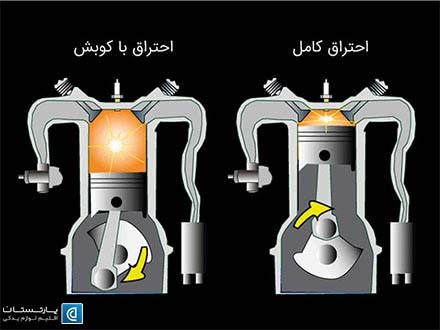

ضربه (یا کوفتن، انفجار، شوک تیز یا تقه) در موتورهای احتراق داخلی با آتشزنی شمع، در صورتی اتفاق میافتد که احتراق بخشی از مخلوط هوا و سوخت در درون سیلندر منجر به اشتعال در جلوی ورودی شمع نشود، اما یک یا چند بخش از مخلوط هوا و سوخت در بخشی بیرون از جلوی محفظه نرمال احتراق آتش بگیرد. مخلوط هوا و سوخت باید صرفاً به وسیله شمع و دقیقاً در بخش مشخصی از پیستون مشتعل شود. در صورتی که پیک فرآیند احتراق در لحظه بهینه از چرخه چهارمرحلهای رخ ندهد، ضربه ایجاد میشود. پیامد ضربه در موتور هم میتواند از عدم کارکرد تا تخریب کامل آن باشد.

ضربه را نباید با احتراق پیش از موعد اشتباه گرفت - اینها دو اتفاق مجزای از یکدیگر هستند. اما اشتعال پیش از موعد میتواند منجر به ایجاد ضربه شود.

پدیده انفجار نیز در نوامبر سال 2014 میلادی در یکی از گزارشات شرکت Lodge Brothers (این شرکت یکی از تولیدکنندگان شمع است که توسط پسران اولیور لاج اداره میشود) تشریح شده است. در این نوشته، دلایل «ضربه» یا «تقه» تشریح شدهاند. آنها در مطلب خود به این موضوع اشاره مینمایند که اشتعال پیش از موعد، به جای انبساط معمول منجر به انفجار گاز میشود و انفجار دوم هم درست به مانند آن است که با چکش بر روی قطعات فلزی ضربه زده شود. بین سالهای 1916 تا 1919 نیز Harry Ricardo با انجام آزمایشات خود این موضوع را بیشتر بررسی کرد تا بتواند دلیل خرابی در موتورهای هواپیما را به دست آورد.

در شرایط ایدهآل در موتورهای احتراق داخلی معمولی، مخلوط هوا و سوخت به شکل منظم و کنترلشده در سیلندر آتش میگیرند. احتراق به صورت معمول توسط شمع و در زاویهای در حدود 10 تا 40 درجه میللنگ پیش از نقطه مرگ بالا (TDC) رخ میدهد که این امر، بستگی به عوامل بسیاری از جمله سرعت و بار موتور دارد. این پیشرفت احتراق، زمانی را فراهم مینماید تا فشار در یک زمان ایدهآل به بیشترین مقدار ممکن خود برسد تا بیشترین بازیافت کار از گازهای منبسطشده حاصل شود.

جرقهای که از طریق الکترودهای شمع زده میشود، یک شعله کوچک ایجاد میکند که اندازه هسته آن تقریباٌ برابر با شکاف شمع است. هر چه این اندازه بیشتر باشد، حرارت خروجی از آن بیشتر میشود و با نرخ رشد سریعی افزایش یافته و به سرعت در محفظه احتراق منبسط میشود. دلیل این افزایش هم حرکت شعله در خود مخلوط هوا و سوخت است. همچنین، به این واسطه آشفتگیای رخ میدهد که منجر به افزایش در ناحیه سوختن در مجموعه پیچیدهای از انگشتیهای گاز محترق میشود. این قسمت مساحت بسیار بیشتری نسبت به توپ کرهای ساده شعله دارد. در احتراق معمول و بدون مشکل، قسمت جلویی شعله در مخلوط هوا و سوخت حرکت میکند. سرعت این حرکت نیز به اندازهای است که ویژهی مخلوط است. فشار نیز به صورت یکنواخت افزایش پیدا میکند تا به یک مقدار بیشینه برسد تا اینکه تقریباً تمام شود. سپس، با پایین رفتن پیستون فشار هم کم میشود. بیشینه مقدار فشار در پیستون در چند درجه میللنگ، پس از عبور پیستون از نقطه مرگ بالایی (TDC) حاصل میشود. بدین ترتیب، نیرویی که به پیستون (به واسطه افزایش فشار در سطح بالایی پیستون) وارد میشود، آن را به سختی و دقیق فشار میدهد. این امر زمانی رخ میدهد که سرعت پیستون و مزیت مکانیکی بر روی شفت میللنگ، بیشترین نیرو را از گازهای منبسطشده دریافت کرده و در نتیجه، گشتاور انتقالی به میللنگ بیشینه باشد.

در صورتی که مقداری از مخلوط هوا و سوخت فراتر از جلوی شعله سوخته نشده باشد و برای مدتی مشخص در معرض حرارت و فشار (بیشتر از زمان تأخیر برای سوخت مورد نیاز) قرار گیرد، ممکن است انفجار رخ دهد. انفجار معمولاً به صورت لحظهای است و احتراق انفجاری دستکم در یکی از بخشهای مخلوط هوا و سوخت در جایی به جز جلوی شعله رخ میدهد. یک موج شوک پیرامون هر یک از این قسمتها ایجاد میشود و فشار سیلندر به سرعت افزایش پیدا میکند - و اگر مقدار آن بیشتر از حدود طراحی شود - آسیب ایجاد میشود.

در صورتی که انفجار همواره در این شرایط حدی یا در بسیاری از چرخههای موتور ادامه پیدا کند، ممکن است به قطعات موتور آسیب وارد شده یا خراب شوند. سادهترین اثرات مخرب معمولاً خوردگی ذرات هستند که به واسطه ضربات متوسط ایجاد میشوند. این ذرات ممکن است وارد سیستم روغن موتور شوند و پیش از آنکه این ذرات در فیلتر روغن گیر کنند، قسمتهای موتور را بخورند. بخشهای خوردهشده به شکل ساییدگی، خوردگی یا «سندبلاست» هستند و آسیبهای وارده نیز شبیه به کاواکزایی ناشی از هیدرولیک هستند. ضربات شدیدتر همچنین میتوانند منجر به خرابیهای فاجعهبار به شکل سوراخهای فیزیکی ناشی از ذوب یا فشار بر روی پیستون یا سرسیلندر باشند (مثلاً منجر به پارگی در محفظه احتراق میشوند) که فشار در سیلندر مورد نظر را کم میکنند و بخشهای بزرگ فلزی از خود بر جای میگذارند و باعث میشوند تا مقداری سوخت یا محصولات حاصل از احتراق به سیستم روغن وارد شوند. گفته میشود که پیستونهای هایپریوتکتیک به سادگی به واسطه چنین موجهای شوکی میشکنند.

با استفاده از روشهای زیر میتوان از انفجار جلوگیری کرد:

از آنجا که فشار و دما به شدت به هم وابسته هستند، میزان ضربات را میتوان با کنترل دماهای بیشینه در محفظه احتراق با استفاده از روشهای زیر تضعیف کرد: کاهش در نسبت تراکم، چرخش مجدد گاز خروجی، کالیبراسیون مجدد برای زمانبندی احتراق در موتور، طراحی محتاطانه برای محفظههای احتراق موتور و سیستم خنککاری و همچنین، کنترل دمای ورودی اولیه برای هوا.

در صورتی که از سوختهای مشخصی استفاده شود، اضافهکردن موادی مشخص مانند سرب و تالیوم باعث میشود تا میزان انفجار تا حد بسیار زیادی کم شود. اضافهنمودن سرب تترااتیل (TEL) به بنزین که یکی از ترکیبات سرب آلی است، روشی مرسوم در این زمینه بود، تا اینکه به واسطه آلایندههای سمی، استفاده از آن دیگر منسوخ شد. اضافهنمودن ذرات سرب به همراه سوختهای هیدروکربنی مختلف در ورودی میتواند ضربات را کم کند. از ترکیبات منگنز نیز به منظور کاهش در ضربات به همراه سوختهای نفتی استفاده شده است.

در آب و هوای سرد، معمولاً ضربه کمتر رخ میدهد. به عنوان یکی از راهکارهای پس از فروش، میتوان از سیستم تزریق آب به منظور کاهش در دمای بیشینه در محفظه احتراق استفاده نمود و بنابراین، انفجار سرکوب میشود. بخار (بخار آب) میتواند منجر به سرکوب ضربه شود و این در حالی است که در این صورت، نیازی به هیچ سردکنندهی دیگری هم وجود ندارد.

تغییر در ترکیب شیمیایی نیز باید برای وقوع ضربات، ابتدا در نظر گرفته شود و به همین دلیل است که برخی از سوختها با ساختارهایی مشخص آسانتر از سایر سوختها ضربه ایجاد میکنند. پارافینهای دارای زنجیره شاخهای نسبت به پارافینهای دارای زنجیره مستقیم، مقاومت بیشتری در برابر ضربه دارند و استفاده از آنها باعث میشود تا ضربات کم شود. یکی از نظریهها این است که سرب و بخار میتوانند با برخی از تغییرات در میزان اکسیژن که در حین احتراق رخ میدهند، تداخل کرده و بنابراین، ضربه کم میشود.

همانگونه که پیش از این هم اشاره شد، آشفتگی اثرات بسیار مهمی بر روی ضربه دارد. موتورهایی که آشفتگی در آنها زیاد است، نسبت به آنهایی که آشفتگی ضعیف دارند، کمتر دچار ضربه میشوند. آشفتگی نه تنها در زمانی ایجاد میشود که موتور در حال مکش است، بلکه وقتی که مخلوط متراکم شده و میسوزد هم آشفتگی ایجاد میشود. بسیاری از پیستونها به نحوی طراحی شدهاند که در آنها از آشفتگی محفظه کاو استفاده شود تا اینکه هوا و سوخت در حین اشتعال و سوختن به صورت داوطبانه با هم مخلوط شوند و بدین ترتیب، با تسریع در سوختن و سردشدن مخلوطِ سوختهنشده، ضربات تا حد زیادی کم میشوند. یکی از مثالهای این مورد، همان سوپاپهای جانبی امروزی یا موتورهای سرتخت هستند. بخش عمدهای از فضای سر به گونهای طراحی شده است که در مجاورت نزدیک با تاج پیستون قرار گیرد و بدین ترتیب، آشفتگی زیادی در نزدیکی TDC ایجاد میشود. در روزهای اولیهای که از سرسیلندرهای سوپاپ جانبی استفاده میشد، این کار انجام نمیگرفت و لازم بود تا از نسبت تراکم بسیار کمتری برای هر سوخت استفاده شود. همچنین، این موتورها نسبت به پیشرفت در اشتعال حساس بودند و توان کمتری هم حاصل میشد.

در موتورهای دیزلی، ضربات کم و بیش غیر قابل اجتناب هستند. در این موتورها، سوخت در هوای بسیار متراکم به سمت اواخر مرحله تراکم تزریق میشود. یک تأخیر زمانی کوتاه بین تزریق سوخت با شروع احتراق هم وجود دارد. در این زمان، هنوز مقداری سوخت در محفظه احتراق وجود دارد که در قسمتی که اکسیژن بیشتر است، پیش از احتراق کامل در مقدار ورودی، آتش میگیرد. این افزایش ناگهانی در فشار و دما باعث میشود تا تمامی مدلهای دیزل دچار ضربه یا گیرکردن شوند که در طراحی موتور، مقداری از آن مجاز شمرده میشود.

در صورتی که پمپ انژکتور، انژکتور، محفظه احتراق، تاج پیستون و سر سیلندر به دقت طراحی شوند، ضربه تا حد زیادی کمتر میشود. در موتورهای امروزی نیز که در آنها از تزریق ریلی مشترک برای انژکتورها استفاده شده است، ضربات بسیار اندکی مشاهده میشود. موتورهایی که دارای تزریق غیرمستقیم هستند، نسبت به موتورهای تزریق مستقیم، ضربات کمتری دارند و دلیل آن هم انتشار اکسیژن بیشتر در محفظه احتراق و فشار کمتر برای تزریق است که مخلوط کاملتری از سوخت و هوا را فراهم مینماید. ضربه در موتورهای دیزلی دقیقاً مشابه با ضربات در موتورهای بنزینی نیست، زیرا دلیل این ضربات صرفاً افزایش سریع فشار است و ربطی به احتراق غیرپایدار ندارد. ضربات موتورهای دیزلی بسیار مشابه با همان ضرباتی است که در موتورهای بنزینی رخ میدهند، اما در موتورهای دیزلی هیچ زمانی برای ضربه وجود ندارد، زیرا سوخت در این موتورها صرفاً در حین چرخه انبساط اکسیده میشود. در موتورهای بنزینی، اکسیژن همواره به آرامی به سوخت وارد میشود، اما تراکم صرفاً پیش از جرقه رخ میدهد. این کار باعث میشود تا ساختار یا شکل مولکولها پیش از دوره بحرانی برای دما یا فشار بالا تغییر کنند.

با توجه به اینکه کیفیت سوختهای مختلف، فشار جو و دمای محیط تا حد زیادی با هم متفاوت است و همچنین احتمال بد کارکردن هم وجود دارد، بنابراین در تمام موتورهای احتراق امروزی مکانیزمهایی برای تشخیص و پیشگیری از ضربات تعبیه شده است.

یک حلقه کنترلی وجود دارد که همواره سیگنالهای دریافتی از یک یا چند سنسور ضربه (سنسور ناک) را پایش میکند (این سنسورها معمولاً از نوع پیزوالکتریک هستند که میتواند ارتعاشات را به یک سیگنال الکتریکی تبدیل کنند). در صورتی که تشحیص داده شود که فشار در محفظه احتراق به بیشترین حد خود رسیده است، زمان احتراق به اندازه چند درجه به تعویق میافتد. در صورتی که سیگنال نرمال باشد، نشان میدهد که احتراق تحت کنترل است و زمانبندی اشتعال به همان صورت طراحیشده پیش میرود تا اینکه بهترین عملکرد حاصل شود که به این مقدار «حد ضربه» گفته میشود. سیستمهای کنترل پیاپی ضربه میتوانند زمانبندی اشتعال را برای هر یک از سیلندرها به صورت مجزای از یکدیگر تنظیم کنند. بسته هر نوع موتور خاص، فشار تقویت نیز به صورت همزمان تنظیم میشود. بدین ترتیب، عملکرد در بهترین حالت خود قرار میگیرد و در عین حال، آسیبهای احتمالی به موتور که اساساً به واسطه ضربه، مثلاً به دلیل استفاده از سوختهایی با اکتان پایین به وجود میآیند، حذف میشوند.

یکی از مثالهای اولیه در این زمینه، موتورهای توربوشارژ Saab H بوده است. در این موتورها از سیستمی به نام کنترل خودکار عملکرد استفاده شده است تا فشار تقویت در صورت بروز ضربه در موتور کاهش یابد.

از آنجا که پیشگیری از ضربه در حین احتراق برای طراحان بسیار اهمیت دارد، فناوریهای شبیهسازی بسیاری توسعه یافتهاند که میتوانند طراحی موتور یا شرایط کاری که در آن ممکن است ضرباتی رخ دهند را تشخیص داده و شناسایی نمایند. مهندسین میتوانند با استفاده از این شبیهسازیها ضربات در حین احتراق را کاهش داده و در عین حال، بازده حرارتی بسیار مناسبی را برقرار نگه دارند.

با توجه به اینکه شروع ضربه نسبت به فشار، دما و خوداشتعالی در داخل سیلندر و همچنین نسبت به مواد شیمیایی مربوط به ترکیبات مخلوط در محفظه احتراق بسیار حساس است، بنابراین شبیهسازیهایی که بتوانند تمامی این جنبهها را در نظر بگیرند، در تعیین حدود کاری برای ضربه بسیار اثربخش هستند و مهندسین میتوانند با استفاده از آنها مناسبترین استراتژی کاری را مشخص نمایند.

هدف از روشهای کنترل ضربه آن است که توازنی مناسب بین حفاظت از موتور در برابر آسیبهای ناشی از ضربات و بیشینهسازی گشتاور خروجی از موتور ایجاد شود. ضربات در واقع فرآیندهای مستقل و تصادفی هستند. امکان طراحی کنترلرهایی برای ضربات در یک طراحی معین وجود ندارد. یک شبیهسازی تاریخی صرف زمانی یا تجربهای از کنترل ضربه نمیتواند به صورت تکرارشونده عملکرد کنترلر را فراهم نماید، زیرا ماهیت ضربات تصادفی است. بنابراین، توازن مطلوب باید در یک چارچوب تصادفی انجام شود که میتواند محیطی مناسب را برای طراحی و ارزیابی عملکرد برای روشهای مختلف در کنترل ضربه با استفاده از روشهای آماری سختگیرانه را فراهم نماید.

اگر میخواهید از قیمت روز انواع لوازم یدکی بخصوص لوازم یدکی هیوندای یا لوازم یدکی کیا مطلع شوید میتوانید با کارشناسان ما تماس حاصل فرمایید.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED