بیشتر بخونید: انواع شمع خودرو و تفاوت آنها

شمع خودرو وسیلهای است که به وسیله یک جرقه، جریان برق را در یک موتور احتراقی از سیستم احتراق به محفظه احتراق، منتقل مینماید تا به وسیله آن، مخلوط فشردهی سوخت/هوا به وسیله یک جرقه الکتریکی آتش گرفته و در عین حال، فشار احتراق در درون موتور هم حفظ شود. شمع خودرو دارای یک پوسته فلزی رزوهدار است که به وسیله یک عایق پورسلینی از الکترود موجود در مرکز آن از نظر الکتریکی عایق شده است. الکترود مرکزی که میتواند دارای یک مقاومت مشخص هم باشد، به وسیله یک سیم با عایق قوی به ترمینال خروجی سیم پیچ احتراق یا آهنربا متصل شده است. پوسته فلزی شمع به درون سرسیلندر در موتور پیچ میشود و بدین ترتیب، به زمین متصل میشود. الکترود مرکزی از درون عایق پروسلینی به داخل محفظه احتراق بیرون می زند و بدین ترتیب، یک یا چند شکاف جرقه بین انتهای داخلی الکترود مرکزی و معمولاً یک یا چند برآمدگی یا سازههای متصل به انتهای داخلی پوسته رزوهدار به وجود میآید که با نام الکترودهای جانبی، زمین یا کف شناخته میشود.

از شمع خودرو همچنین می توان برای مقاصد دیگری هم استفاده نمود؛ در احتراق مستقیم SAAB در مواردی که آتش نمیگیرند، میتوان از شمع خودرو برای اندازهگیری یونیزاسیون در سیلندرها استفاده نمود - از این اندازه گیری جریان یونی برای تعویض سنسور فاز بادامک معمولی، سنسور ضربه و تابع اندازهگیری اطفای آتش استفاده میشود. از این شمعها همچنین برای مواردی دیگر از جمله کورههایی که در آنها لازم است تا یک مخلوط هوا/سوختِ قابل احتراق هم مشتعل شود، استفاده میشود. در این حالت، معمولاً به این شمعها، آتشزنندههای شعلهای گفته میشود.

در سال 1860، اتین لِنویر از یک شمع الکتریکی در موتور گازی خود استفاده نمود. موتور گازی او، اولین موتور پیستونی احتراق داخلی بود. لنویر، اساسا شهرت خود را به خاطر اختراع شمع خودرو به دست آورده است. در برخی از منابع نیز از ادموند برگر که یکی از مهاجرانی بود که از توگو آمده بودند، به عنوان مخترع شمع در اوایل سال 1939 یاد شده است، اما مستندات موجود حاکی از آن هستند که او برای این اختراع، پتنتی را ثبت نکرده است.

اولین پتنتهای موجود در این زمینه مربوط به نیکولا تسلا (در پتنت ایالات متحده به شماره 609 و 250 برای یک سیستم تایمینگ احتراق، 1898)، فردریک ریچارد سیمز (GB 24859/1898, 1898) و روبرت بوش (GB 26907/1898) هستند. اما تنها اولین شمع ولتاژ بالای با دوام تجاری که از آن به عنوان بخشی از سیستم احتراق مبتنی بر آهنربا استفاده شده است، مربوط به یکی از مهندسین رابرت بوش به نام گاتلاب هونولد است که در سال 1902 اختراع شده است و امکان توسعهی موتور احتراق جرقهای را فراهم نموده است. بهبودهای بعدی که در زمینهی تولید این شمعها به وجود آمده است، منتسب به آلبرت چمپیون، برادران لاج، پسران سِر اولیور لاج که ایدهی پدر خود را توسعه داده و تولید نمودند و همچنین مربوط به کِلِنم لی گوئینس از خانوادهی آبجوسازی گوئینس است که برند KLG را توسعه دادهاند. هلن بلیر بارلت نیز نقشی اساسی را در تولید عایقها در سال 1930 ایفاء نموده است.

شمع به یک ولتاژ بالا که توسط یک کویل اشتعال یا آهنربا تولید شده است، متصل میشود. با شارش جریان از سوی کویل، یک ولتاژ بین الکترودهای مرکزی و جانبی ایجاد میشود. در ابتدا هیچ جریانی نمیتواند به وجود آید، زیرا سوخت و هوای موجود در شکاف به عنوان یک عایق عمل مینمایند، اما با افزایش ولتاژ، ساختار گازهای موجود در بین الکترودها تغییر مینماید. با افزایش ولتاژ به مقداری بیش از استحکام دیالکتریک، گازها یونیزه میشوند. گاز یونیزه شده به صورت یک هادی عمل نموده و بدین ترتیب، جریان در شکاف اتفاق میافتد. معمولا لازم است تا ولتاژ به مقداری بین 12000 تا 25000 برسد تا شمع بتواند به درستی آتش بگیرد، اما این جریان ممکن است تا مقداری برابر با 45000 ولت هم بالا برود. معمولا در فرآیند تخلیه، جریان بیشتری هم تولید میشود و باعث میشود تا جرقه هایی با دمای بیشتر و با مدت زمانی طولانی تر هم ایجاد شوند.

با عبور جریان الکترونها در شکاف، دمای کانال جرقه تا حدود 60000 کلوین هم افزایش مییابد. این دمای بسیار بالای موجود در کانال جرقه باعث می شود تا گاز یونیزه شده، بسیار سریع منبسط شده و شرایطی همانند یک انفجار کوچک به وقوع بپیوندد. این مسأله باعث می شود تا صدایی شبیه به یک “کلیک” در زمان مشاهدهی جرقه به گوش برسد و این جرقه شبیه به یک رعد و برق خواهد بود.

این حرارت و فشار باعث می شود تا گازها با یکدیگر واکنش کرده و در انتهای رخداد جرقه نیز باید یک آتش پاره در شکاف جرقه در حین شعلهور شدن خود بخودی گازها مشاهده شود. اندازهی این آتشپاره یا کرنل بستگی به ترکیب موجود در بین الکترودها و همچنین میزان آشفتگی در محفظه احتراق در زمان جرقه دارد. یک کرنل کوچک باعث میشود تا موتور به گونه ای کار کند که زمان بندی اشتعال به تعویق بیفتد. از سوی دیگر، یک کرنل بزرگ باعث می شود تا زمان بندی پیش از موعد انجام گیرد.

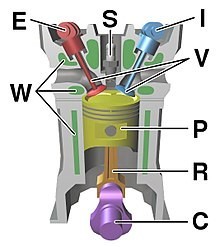

اجزای موجود در یک موتور پیستونی DOHC چهار زمانهی نوعی.

میل بادامک اگزوز (E)

میل بادامک مکش (I)

شمع (S)

شیرها (V)

پیستون (P)

میلهی اتصال (R)

میللنگ (C)

ژاکت آب برای جریان مادهی تبرید (W)

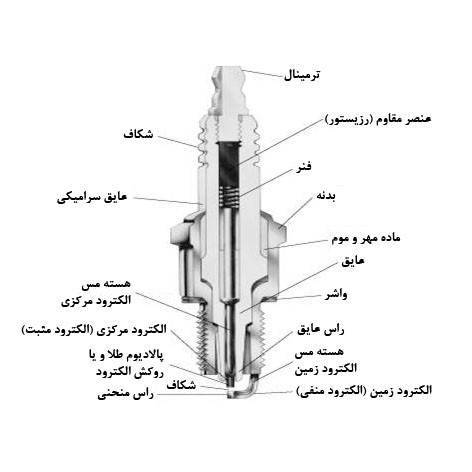

شمع خودرو از یک پوسته، عایق و هادی مرکزی تشکیل شده است. این شمع به درون دیوارهی محفظه احتراق وارد میشود. به همین دلیل، محفظه احتراق باید در برابر فشارها و دماهای بالا آببندی شده باشد و در عین حال، نباید در دوره های زمانی طولانی و استفاده زیاد تخریب شود.

مشخصه های یک شمع خودرو عبارتند از: اندازهی شمع، اعم از رزوهای یا مهرهای (که معمولاً به آن یورویی گفته میشود)، نوع آب بند (واشر شیبدار یا متراکم) و شکاف شمع.

در بالای هر شمع خودرو، یک ترمینال وجود دارد که از طریق آن به سیستم اشتعال متصل می شود. طی سال های متمادی، تغییراتی در پیکربندی شمع ها توسط سازندگان آنها ایجاد شده است. ساخت دقیق ترمینال در شمع ها بسته به استفاده آنها بسیار متفاوت است. در بیشتر شمع های مخصوص خودروهای سواری، سیم هایی به ترمینال شمع بسته و محکم می شود، اما برخی از سیم ها دارای کانکتورهای سوراخ داری هستند که در زیر مهره به شمع بسته میشوند. در بسیاری از خودروها و کامیونها، استفاده از مدل استاندارد مهره صلب غیر قابل جداشدن SAE معمول است. انتهای ترمینال در شمع هایی که از آنها برای این کاربردها استفاده میشود، به صورت دو منظوره کار می کند. این انتهای ترمینال به صورت یک ترمینال بر روی یک شفت نازک رزوه شده بسته می شود، به طوری که می توان از آن برای هر نوعی از اتصال استفاده نمود. در این نوع از شمع، یک مهره یا برآمدگی قابل جداشدن وجود دارد که استفاده کنندگان از این نوع شمع می توانند از آن برای اتصال آن به دو نوع مختلف از تقویت کننده های شمع استفاده نمایند. در بعضی از شمعها نیز بخش رزوه شده لخت است. از این مدل شمع، معمولاً در موتورسیکلت ها یا در خودروهای همه جا رونده (ATV) استفاده می شود. در نهایت اینکه در سال های اخیر، یک ترمینال با سبک فنجانی اختراع شده است که در همان فضای محصور قبلی می توان از آن به عنوان عایق های سرامیکی بادوام تر استفاده نمود.

قسمت اصلی عایق، معمولا از آلومینای زینترشده (Al2O3) ساخته شده است. این ماده، یک مادهی سرامیکی بسیار سخت است که دارای استحکام دیالکتریک است و نام تولیدکننده و نشانههای شناسایی دیگر بر روی آن چاپ شده است. سپس لعابی بر روی آن داده شده است تا مقاومت آن در برابر ردیابی جرقه سطحی افزایش یابد. هدف اصلی از استفاده از این ماده، فراهمنمودن حمایت مکانیکی و عایق الکتریکی برای الکترود مرکزی و همچنین فراهمآوردن مسیری طولانیتر برای جرقه است تا از تخلیه الکتریکی ناخواسته جلوگیری به عمل آید. این محافظت طولانیتر، به ویژه در موتورهایی که پلاگهای آنها فرورفتگی زیادی دارند، باعث میشود تا ترمینال در بالای سر سیلندر امتداد یابد تا دسترسی به آن سادهتر شود.

یکی دیگر از ویژگیهای آلومینای زینترشده، هدایت حرارتی خوب در آن است که باعث میشود تا تمایل این عایق برای تشعشع به واسطه حرارت و در نتیجه آتشگرقتنِ پیش از موعد ترکیب، کاهش یابد.

با امتداد سطح بین ترمینال ولتاژ بالا و پوشش فلزی متصل به زمین در شمع، شکل فیزیکی دندهها به گونهای خواهد شد که عایق الکتریکی در آن بهتر شده و از نشت انرژی الکتریکی در راستای سطح عایق، از ترمینال به سمت پوشش فلزی جلوگیری به عمل میآید. مسیر طولانیتری که از هم گسسته شده است، باعث میشود تا مقاومت بیشتری در راستای سطح شمع، حتی در صورت وجود آلودگی و رطوبت هم به وجود آید. برخی از شمعها را بدون ایجاد این دندهها میسازند؛ بهبود در استحکام دیالکتریک، باعث شده است تا این عایقها از اهمیت کمتری برخوردار باشند.

در شمعهای مدرن (که پس از دههی 1930 تولید شدهاند)، نوک عایقی به درون محفظه احتراق وارد میشود، از همان مادهی سرامیکی اکسید آلومینیوم زینترشده (آلومینا) مشابه با مادهی مورد استفاده در بخش بالایی که دارای لعاب هم نیست، ساخته شده است. این ماده به گونهای طراحی شده است که بتواند در برابر دمایی برابر با 650 درجه سلسیوس و ولتاژ 60 kV مقاومت داشته باشد.

در شمعهای قدیمیتر، به ویژه در شمعهایی که در هواپیما از آنها استفاده میشود، از عایقی استفاده شده است که از لایههای متراکم میکا ساخته شدهاند. این لایهها با استفاده از کشش در الکترود مرکزی بر روی هم فشرده شدهاند.

با توسعهی نفت سربدار در دههی 1930، رسوب سرب بر روی میکا به عنوان یکی از مسائل موجود مطرح شده و بازهی زمانی لازم برای تمیزکاری شمع، کاهش یافته است. به منظور حل این مشکل، زیمنس آلومینای زینترشده را ابداع کرده است. آلومینای زینترشده، مادهای است که استفاده از آن بر میکا یا پروسلین ترجیح داده میشود، زیرا این ماده دارای هدایت حرارتی نسبتاً خوبی برای یک سرامیک است و دارای استحکام مکانیکی خوب و همچنین مقاومت خوبی در برابر شوک (حرارتی) در دماهای بالاتر است. این قابلیت آن برای کار در دماهای بالا باعث میشود تا بتوان از آن در دماهای “خود تمیزکننده” استفاده کرد، بدون آنکه افت عملکرد سریعی در آن به وجود آید. این ویژگی همچنین امکان ساخت یک قطعه ساده با هزینهی پایین و با قابلیت اطمینان مکانیکی بالا را فراهم میآورد. ابعاد عایق و هسته هادی فلزی، محدودهی حرارتی برای شمع را تعیین مینماید. در صورتی که طول عایق کوتاهتر باشد، شمع “خنکتر” کار میکند. این در حالی است که در شمعهای داغتر، مسیر تا بدنه فلزی طولانیتر است. در هر صورت، این موضوع بستگی به هسته فلزی هادی حرارتی دارد.

هر چند با نصب شمع، محفظه احتراق خودرو آببندی میشود، اما باز هم لازم است تا از آببندهایی استفاده شود تا اطمینان حاصل شود که هیچ نشتی از درون محفظه احتراق به بیرون رخ نمیدهد. آببندهای داخلی در شمعهای مدرن، از یک پودر شیشه/فلز فشردهشده ساخته شدهاند، اما آببندهای قدیمی عموماً با استفاده از یک مادهی برنجی چندلایه ساخته شدهاند. آببند خارجی معمولاً از یک واشر متراکم تشکیل شده است، اما معمولاً تولیدکنندگان از یک روش ارزانتر استفاده میکنند. این روش ارزانتر همان استفاده از یک واسط شیبدار و تراکم ساده برای آببندی است.

پوشش/پوسته فلزی (یا همان چیزی که بیشتر به آن ژاکت گفته میشود) شمع، در برابر گشتاورِ اعمالی برای سفتکردن شمع مقاومت مینماید. این پوسته میتواند حرارت را از عایق خارج نموده و آن را به سمت سر سیلندر منتقل نماید. در نتیجه این پوسته برای شمعهایی که از طریق الکترود مرکزی به سمت الکترود جانبی میروند، به عنوان بستر عمل مینماید. رزوههای شمع نیز نورد سرد میشوند تا از خستگی ناشی از چرخهی حرارتی جلوگیری به عمل آید. مهم آن است که شمعها به گونهای نصب شوند که “دامنهی آنها” یا طول رزوه در آنها صحیح باشد. این طول دامنه در شمعها میتواند از 095/0 تا 649/0 سانتیمتر (یا از 0375/0 تا 043/1 اینچ) در خودروها و موتورهای کوچک، متغیر باشد. همچنین شمعهای مورد استفاده در وسایل نقلیهی دریایی، دارای دو عمق فروبری بوده و با یک فلز روی-کروماتی پوشیده شدهاند.

الکترود مرکزی معمولا با استفاده از یک سیم در داخل به ترمینال متصل میشود و معمولاً در آن مقاومتهای سری وجود دارد تا در نتیجه، انتشار RF ناشی از جرقه در آن کاهش یابد. شمعهای غیر مقاومی که معمولاً بدون درج حرف “R” بر روی شماره قطعه نوع شمع در آنها به فروش میرسند، معمولا دارای این عنصر برای کاهش تداخلات الکترومغناطیسی با رادیوها و سایر تجهیزات حساس نیستند. نوک این شمعها ممکن است از مس، نیکل-آهن، کروم یا فلزات نجیب ساخته شده باشد. در اواخر دههی 1970 میلادی، موتورهایی ساخته شده که در آنها محدودهی حرارتی شمعهای قدیمیتر که الکترودهای مرکز آن از جنس آلیاژ نیکل جامد بود، دیگر نمیتوانستند پاسخگویی نیازهای روز باشند. شمعهایی که میتوانستند به اندازهی کافی سرد باشند تا بتوانند به نیازهای موتورهای سرعت بالا جواب دهند، دیگر قادر نبودند تا رسوبات کربنی که به واسطه شرایط توقف و حرکت در شهر در موتورها به وجود میآمدند را آتش بزنند و همین مسأله باعث میشد تا احتراق در موتور با مشکل روبرو شود. به طور مشابه، شمعهایی که به اندازهی کافی برای رانندگی هموار در شهر مناسب بودند، در شرایط رانندگی در سرعتهای بالا در بزرگراهها ذوب میشدند. پاسخ تولیدکنندگان شمع برای این مشکل، استفاده از موادی متفاوت و طراحی متفاوت بود. در این مدل طراحی، الکترود مرکزی میتوانست حرارت را به شکلی موثرتر از شمعهای ساختهشده از جنس آلیاژ نیکلی صلب از نوک شمع خارج نماید. مس، همان مادهای بود که برای این کار انتخاب شد و روش تولید شمعهایی با الکترود مرکزی از جنس مس نیز توسط فلوفرم ابداع شد.

الکترود مرکزی معمولاً همان الکترودی است که الکترونها را از خود بیرون میپراند (کاتد، یعنی قطب منفی نسبت به بدنه موتور)، زیرا این الکترود قسمتی است (که معمولا) داغترین بخش شمع است؛ معمولاً انتشار الکترونها از یک سطح داغ آسانتر است و دلیل آن هم، همان قانون فیزیک است که بیان میدارد که انتشار بخارات از سطوح داغ بیشتر است. علاوه بر این، الکترونها در جایی انتشار مییابند که میدان الکتریکی قویتر باشد؛ این جاها همان جاهایی هستند که شعاع منحنی سطح کوچکتر است یا نقطه یا لبهای تیز به جای یک سطح مسطح وجود دارد. در صورتی که از الکترود سمت سردتر و بدون پوشش به عنوان سر منفی استفاده شود، آنگاه مقدار ولتاژ باید تا 45 درصد بیشتر باشد. به همین دلیل، سیستمهای احتراق کمتری، جدای از جرقه پسماند وجود دارند که به این طریق طراحی شده باشند. در سیستمهای جرقه پسماند، کرنش بیشتری بر روی پلاگهای جرقه وارد میشود، زیرا در این سیستمها الکترونها در هر دو جهت آتش میگیرند (یعنی از سمت الکترود بستر به سمت الکترود مرکزی و نه فقط از سمت الکترود مرکزی به سمت الکترود بستر). بنابراین در خودروهایی که از این سیستم استفاده مینمایند، باید از فلزات گرانبها در هر دو الکترود -و نه فقط در الکترود مرکزی- استفاده شود، تا بازههای زمانی برای سرویس و تعویض افزایش یابد. دلیل این امر هم آن است که در این سیستمها، فلزات در هر دو جهت -و نه فقط در یک جهت- سریعتر خورده میشوند.

آسانتر آن است که الکترونها صرفاً از یک الکترود نقطهای کشیده شوند، اما الکترودهای نقطهای پس از فقط چند ثانیه خورده میشوند. در عوض، الکترونها از لبههای تیز در سر الکترود منتشر میشوند؛ با خوردهشدن این لبهها، جرقهها ضعیفتر شده و کمتر میتوان به آنها اطمینان نمود.

زمانی بود که در آوردن شمعها، تمیزکردن رسوباتِ تشکیلشده بر روی آنها به صورت دستی یا با تجهیزات خاص سندبلاست و سپس سوهانزدن سر الکترود برای احیای لبههای تیز مرسوم و معمول بود، اما امروزه این کار به سه دلیل، کمتر انجام میشود:

اختراع الکترودهای دما بالایی که از فلزات نجیب (مانند ایتریوم، ایریدیوم، تنگستن یا پالادیوم و همچنین فلزاتی که به نسبت بسیار گران هستند، مانند پلاتین، نقره یا طلا) ساخته شدهاند، امکان استفاده از سیمهای مرکزی کوچکتر را فراهم نموده است. این الکترودها لبههای تیزتری دارند، اما ذوب یا خورده نمیشوند. از این مواد به واسطه دمای ذوب بالا و دوام آنها و نه به واسطه هدایت الکتریکی آنها استفاده میشود (و این موضوع، ربطی به سریبودن مقاومت یا سیمهای شمع ندارد). الکترود کوچکتر نیز حرارت کمتری را از جرقه و انرژی اولیهی شعله جذب مینماید.

شمعهای پلونیومی بین سالهای 1940 تا 1953 توسط برند فایراستون به بازار عرضه شدهاند. هر چند میزان تشعشعات در این شمعها بسیار اندک است و تهدیدی برای مشتری به حساب نمیآید، اما مزایای ناشی از استفاده از این شمعها به سرعت و پس از یک ماه استفاده از آن از بین میروند. دلیل این امر هم همان نیمهعمر کوتاهی است که در پلونیوم وجود دارد. دلیل دیگر آن هم تشکیل رسوبات بر روی هادی شمع است که باعث میشود تا تشعشی که باعث افزایش عملکرد موتور میشود، از بین برود. فرضی که در پس ایدهی شمعهای پلونیومی وجود دارد و در شمعهای رادیومی از نوع آلفرد ماتیو هابارد که پیش از آن بودهاند، هم وجود داشته است، این است که تشعشع باعث میشود تا یونیزهشدن سوخت در سیلندر به واسطه استفاده از این شمعها بیشتر شود و همین مساله باعث میشود تا شمع سریعتر و به شکلی موثرتر آتش بگیرد.

الکترود جانبی (که به آن “نوار بستر” هم گفته میشود) از فولاد نیکل قوی ساخته شده و به کنار پوسته فلزی جوش داده شده یا به صورت فورج داغ به آن متصل شده است. الکترود جانبی هم به ویژه بر روی شمعهای دماغه تصویرشده، بسیار داغ میشود. در برخی از مدلهای شمع، یک هسته مسی برای این الکترود تعبیه شده است تا هدایت حرارتی در آن را افزایش دهد. ممکن است از چندین الکترود جانبی هم در یک شمع استفاده شود، به طوری که این الکترودها با الکترود مرکزی همپوشانی ندارند. در الکترودهای بستر همچنین ممکن است پدهایی از جنس پلاتین وجود داشته باشد یا حتی ممکن است ایریدیوم به آنها اضافه شود تا عمر خدمتی آن افزایش یابد.

شمعها معمولاً به گونهای طراحی میشوند که در آنها یک شکاف برای جرقه وجود دارد. تکنسینی که شمع را نصب مینماید، با خم کردن الکترود زمین به مقداری اندک، میتواند این شکاف را تنظیم نماید. همین شمعها را میتوان برای موتورهای مختلف به طور خاص طراحی کرد که در این صورت، مقدار شکاف مذکور در هر یک با هم متفاوت خواهد بود. فاصلهی این شکاف در خودروها معمولاً چیزی در حدود 6/0 تا 8/1 میلیمتر (024/0 تا 071/0 اینج) است. برای تنظیم این شکاف ممکن است لازم باشد تا از مقدارهای غیر استاندارد برای شکاف استفاده شود.

گیج شکاف شمع، یک دیسک است که دارای یک لبهی شیبدار است. این گیج ممکن است دارای سیمهای گردی با قطرهای دقیق باشد. از این گیج برای اندازهگیری شکاف استفاده میشود. استفاده از یک گیج فیلر به جای سیمهای گرد منجر به نتایجی اشتباه میشود و دلیل این خطا هم شکل الکترودهای شمع است. سادهترین نوع از این گیجها، مجموعهای از کلیدهایی است که دارای ضخامتهای مختلف هستند. این کلیدها را میتوان به درون شکافهای مورد نظر وارد کرد و آنها را تنظیم کرد. این تنظیم باید تا اندازهای انجام شود که کلید به راحتی در آن جای گیرد. با فناوریهای موجود امروزی برای موتور، استفاده گسترده از سیستمهای احتراق حالت جامد و انژکتورهای سوخت کامپیوتری، اندازهی متوسط شکافها بیشتر از مساحت کاربراتورها و توزیعکنندههای نقطه شکننده است. این مقدار تا حدی است که گیجهای شمع از آن ناحیه دیگر نمیتوانند همیشه شکافهای مورد نیاز برای خودروهای امروزی را اندازهگیری نمایند. در خودروهایی که در آنها از سوخت گاز طبیعی استفاده میشود، اندازهی این شکاف کمتر از خودروهایی است که سوخت آنها بنزین است.

برای عملکرد درست و مناسب موتور، تنظیم این شکاف بسیار ضروری است. چنانچه اندازهی این شکاف کم باشد، جرقه بسیار کوچک و ضعیف شده و نمیتواند مخلوط هوا و سوخت را به شکلی مؤثر آتش بزند، اما شمع تقریباً همیشه در تمامی چرخهها آتش میگیرد. چنانچه این شکاف بیش از حد زیاد باشد، جرقه در کل رخ نمیدهد یا ممکن است در سرعتهای بالا بد شکل گیرد، اما در این صورت، معمولاً جرقه تمیزتر است و میتواند منجر به شعلهای تمیزتر شود. چنانچه جرقه به گونهای باشد که به صورت متناوب نتواند مخلوط هوا و سوخت را آتش بزند، این جرقه چندان قابل ملاحظه نخواهد بود، اما در هر صورت باعث میشود تا توان موتور و بازده سوخت کاهش یابد.

در طول سالیان سال، تغییراتی در طراحی پایهی شمعها رخ داده است و همواره تلاش بر آن بوده است تا احتراق بهتر، عمر بیشتر یا هر دو مورد ایجاد شود. این تغییرات همان استفاده از دو، سه یا چهار الکترود بستر با فاصلهی برابر بوده است که در پیرامون الکترود مرکزی تعبیه شدهاند. تغییر دیگری که در طراحی شمعها داده شده است، استفاده از یک الکترود مرکزی فرورفته بوده است که در پیرامون آن رزوه ایجاد شده است و از آن به عنوان الکترود بستر استفاده شده است. همچنین در نوک الکترود بستر، یک شکاف V-شکل هم ایجاد شده است. استفاده از چند الکترود بستر معمولا باعث میشود تا عمر شمع بیشتر شود. دلیل این امر هم آن است که هر چه مقدار شکاف شمع به واسطه خوردگی ناشی از تخلیه الکتریکی بیشتر میشود، جرقه به سمت الکترود زمینی دیگر که نزدیک به آن است، منتقل میشود. عیبِ استفاده از چندین الکترود بستر هم آن است که ممکن است یک اثر شیلد در محفظه احتراق موتور اتفاق بیفتد و باعث شود تا سطح شعله نتواند به عنوان شعلههای مخلوط هوا و سوخت عمل نماید. این مسأله باعث میشود تا شعلهای تشکیل شود که کمتر موثر است و مصرف سوخت هم بالاتر برود. همچنین تنظیم شکاف در این حالت به صورتی یکنواخت، دشوارتر یا حتی غیرممکن خواهد شد.

در یک موتور پیستونی، بخشی در محفظه احتراق وجود دارد که همیشه خارج از دسترس پیستون است و پیستون به آن وارد نمیشود؛ و این محل، همانجایی است که شمعها از قدیم در آن قرار میگرفتهاند. در یک موتور وانکل، ناحیه احتراق همواره تغییر میکند؛ و ناگزیر، شمع توسط آببندهای نوک آن جاروب میشود. بدیهی است که اگر قرار باشد تا یک شمع به درون محفظه احتراق وانکل وارد شود، نوک دوار را کثیف میکند؛ و در صورتی که قرار باشد تا یک شمع در آن فرو رود تا از این مشکل جلوگیری به عمل آید، جرقه تولیدی ممکن است منجر به احتراقی ضعیف شود. به همین دلیل، یک مدل شمع جدید با “تخلیه در سطح” برای موتورهای وانکل ابداع شده است. این شمعها دارای سطحی تقریباً تخت هستند که به محفظه احتراق وارد میشوند. یک الکترود مرکزی کوتاه و پهن نیز بسیار آرام ایجاد میشود؛ و کل بدنه متصل به بستر شمع به عنوان الکترود جانبی عمل مینماید. مزیت استفاده از این شمعها آن است که این شمعها درست در زیر آببند نوک -که روی آن را جاروب مینماید- مینشینند و بدین ترتیب، جرقه برای مخلوط سوخت و هوا فراهم میشود. “شکاف شمع” نیز در کل مدت عمر آن ثابت باقی میماند؛ و مسیر جرقه نیز (به جای آنکه به مانند آنچه در شمعهای سنتی رخ میدهد، از مرکز به سمت الکترود جانبی، برود) به صورت پیوسته تغییر مینماید. در حالی که در الکترودهای جانبی سنتی هدفمند عمل نمیشود و همین مسأله باعث میشود تا به موتور آسیب برسد، اما این مسأله در شمعهای تخلیه سطحی غیر ممکن است، زیرا در این شمعها چیزی برای شکستن وجود ندارد. شمعهای دارای تخلیه سطحی به صورت مشترک توسط دنسو، NGK، چمپیون و بوش تولید شدهاند.

بیشتر شمعها با استفاده از یک واشر توخالی یا واشر فلزی چیندار نسبت به سر سیلندر آببندی میشوند. این واشر بین سطح پهن سرِ سیلندر و سرِ شمع، درست در بالای رزوهها کمی متراکم میشود. در برخی از شمعها یک محل نشست شیبدار وجود دارد که در آن از هیچ واشری استفاده نمیشود. فرض میشود که گشتاور لازم برای نصب این شمعها کمتر از مقدار متناظر برای شمع آببندشده با واشر است. شمعهایی که دارای محلهای نشست شیبدار هستند، هرگز نباید بر روی خودروهایی که سرِ آنها باید با واشر آببندی شود، نصب شوند و بر عکس. در غیر اینصورت، آببندی به شکل ضعیف صورت میگیرد یا دسترسی به صورتی نادرست انجام میشود، زیرا در این صورت، رزوهها به درستی بر روی سرها نمینشینند.

طول بخش رزوهشده بر روی شمع باید به خوبی با ضخامت سر همخوانی داشته باشد. در صورتی که یک شمع، خیلی زیاد در محفظه احتراق فرو برود، ممکن است پیستون با آن برخورد نماید و به موتور از داخل آسیب وارد شود. مورد دیگری هم که وجود دارد، این است که اگر رزوههای شمع، زیاد به درون محفظه احتراق وارد شوند، لبههای تیز موجود بر روی روزهها میتوانند به عنوان منابع نقطهای عمل نمایند که حرارت بر روی آنها جمع شده و همین مسأله باعث میشود تا پیشاحتراق صورت گیرد؛ علاوه بر این، رسوبهایی که در بین رزوهها شکل میگیرند، باعث میشود تا درآوردن شمعها از جای خود دشوار شده و در حین باز کردن شمع، به رزوههای روی سرِ آلومینیومی نیز آسیب وارد شود. فرو رفتن نوک شمع به داخل محفظه، همچنین بر روی عملکرد شمع نیز اثر میگذارد، اما هر چه شمع بهتر در مرکز قرار گرفته باشد، عموماً احتراق مخلوط هوا و سوخت بهتر انجام میشود. هر چند متخصصین معتقدند که این فرآیند پیچیدهتر از این است و بستگی به شکل محفظه احتراق دارد. از سوی دیگر، چنانچه در یک موتور روغن بسوزد، روغن اضافی که به درون محفظه احتراق نشت مینماید، نوک شمع را آلوده کرده و از شکلگیری جرقه، جلوگیری به عمل میآید؛ در این گونه موارد، شمعی که کمتر به داخل محفظه فرو رفته باشد، کمتر آلوده میشود و عملکرد بهتری را برای مدتی بیشتر از خود نشان میدهد. در واقع، ادپتورهای “ضد آلودگی” در بازار به فروش میرسند. این ادپتورها بین شمع و سر نصب میشوند تا میزان بیرونزدگیِ شمع را در موتورهای قدیمیتری که مشکلات آتشگیری روغن در آنها جدی است را کاهش دهند؛ این روش باعث میشود تا اشتعال مخلوط سوخت و هوا کمتر موثر باشد، اما در اینگونه موارد، این امر از اهمیت کمتری برخوردار است.

دمای کار یک شمع، همان دمای فیزیکی واقعی در نوک شمع در درون یک موتور در حال کار است که معمولاً چیزی در حدود 500 تا 800 درجه سلسیوس (بین 932 و 1472 درجه فارنهایت) است. این دما اهمیت دارد، زیرا بازده خودتمیزکاری در شمع را نشان میدهد و بر اساس تعدادی از عوامل تعیین میشود، اما اساساً دمای واقعی درون محفظه احتراق است. هیچ رابطه مستقیمی بین دمای کاری واقعی شمع با ولتاژ شمع وجود ندارد. اما مقدار گشتاور تولیدشده در موتور، شدیدا بر روی دمای کاری شمع اثر میگذارد، زیرا بیشینه دما و فشار در موتور زمانی اتفاق میافتد که موتور در مقداری نزدیک به گشتاور بیشینه کار میکند (مقدار گشتاور و سرعت دورانی به صورت مستقیم، خروجی توان را تعیین مینمایند). دمای عایق به شرایطی که محفظه احتراق با آن مواجه میشود، پاسخ میدهد اما عکس این موضوع صادق نیست. در صورتی که نوک شمع، بیش از حد داغ شود، این امر میتواند منجر به احتراق پیش از موعد و گاهی انفجار یا ضربه شود و در این صورت ممکن است به موتور آسیب وارد شود. در صورتی که نوک شمع خیلی سرد باشد، ممکن است رسوبات هادی الکتریکی بر روی عایق تشکیل شوند و باعث شوند تا انرژی جرقه از بین برود یا اینکه جریان کافی برای جرقه فراهم نشود.

در صورتی که عایق بیشتر گرم شود، گفته میشود که شمع “داغ” است و در این صورت، حرارت بیشتری در نوک شمع جمع میشود. در صورتی که حرارت بیشتری از نوک شمع خارج شود، آنگاه گفته میشود که شمع “سرد” است و در این صورت، دمای نوک کاهش مییابد. فارغ از اینکه شمع “داغ” یا “سرد” باشد، اما این دما به عنوان محدودهی حرارتی شمع شناخته میشود. محدودهی دمایی شمع معمولاً به صورت یک عدد مشخص میشود. بعضی از تولیدکنندگان شمع، از اعداد افزایشی برای شمعهای داغتر استفاده مینماید و این در حالی است که برخی دیگر از تولیدکنندگان، عکس این کار را انجام میدهند و از اعداد افزایشی برای شمعهای سردتر استفاده مینماید.

نوع ساخت شمعها همچنین بر روی محدودهی حرارتی شمع اثر میگذارد: نوع مادهای که از آن استفاده میشود، طول عایق و مساحتی از سطح شمع که در درون محفظه احتراق قرار میگیرد. در استفادههای معمول، انتخاب یک محدودهی حرارتی برای شمع، در واقع تعادلی بین دو حالت است: داغ نگهداشتن نوک شمع در حالت بیکاری، به اندازهای که از کثیفشدن آن جلوگیری شود؛ و سرد نگهداشتن آن در بیشینه توان به گونهای که از احتراق پیش از موعد یا ایجاد ضربه در موتور پیشگیری به عمل آید. در شمعهای سردتر، عایقهایی وجود دارند که از مادهی سرامیکی بیشتری ساخته شدهاند و این ماده، شکاف بین الکترود مرکزی و پوسته را میپوشاند. در این حالت امکان خروج حرارتی بیشتر از طریق پوسته فراهم میشود. اما در شمعهای داغتر، مقدار مادهی سرامیکی کمتر است و بنابراین، نوک شمع نسبت به بدنه شمع ایزولهتر است و حرارت را بهتر نگه میدارد.

حرارت موجود در محفظه احتراق از طریق گازهای اگزوز، دیوارههای سیلندر و خود شمع، از آن خارج میشود. محدودهی حرارتی یک شمع صرفاً اثری اندک بر روی محفظه احتراق و کل دمای موتور دارد. یک شمع سرد، دمای کاری موتور را زیاد کاهش نمیدهد (اما شمعی که بیش از حد داغ باشد، به صورت غیر مستقیم منجر به احتراق پیش از موعدی میشود که میتوان دمای درون موتور را افزایش دهد). اثر اصلی یک شمع “داغ” یا “سرد” بر روی دمای نوک شمع تاثیر میگذارد.

پیش از عصر انرژکتورهای سوخت کامپیوتری امروزی، معمول آن بود که چند محدودهی حرارتی را برای شمعهای مورد استفاده در یک موتور خودرو مشخص میکردند؛ یک محدودهی حرارتی، مخصوص شمعهای داغتری بود که از آنها در خودروهای شهری که با سرعت کم حرکت میکردند، استفاده میشد. از شمعهای سردتر هم برای خودروهایی استفاده میشد که در بزرگراهها با سرعت زیاد حرکت میکردند. اما امروزه دیگر این کار مرسوم نیست و تا حد زیادی کنار گذاشته شده است. امروزه مخلوط هوا و سوخت در خودروها و همچنین دمای سیلندرها در یک محدودهی کوچک قرار میگیرند تا گازهای آلاینده از آنها کاهش یابد. اما در موتورهای خودروهای مسابقهای، هنوز هم از محدودهی حرارتی مناسبی برای شمع استفاده میشود. در موتورهای خودروهای مسابقهای بسیار قدیمی، از دو مجموعه شمع استفاده میشود. یکی از این شمعها برای راهاندازی موتور استفاده میشود و از شمع دیگر برای زمانی استفاده میشود که موتور گرم شده و میتوان با آن رانندگی نمود.

تولیدکنندگان شمع از اعداد مختلفی برای نشاندادن محدودهی حرارتی شمعهای خود استفاده مینمایند. بعضی از تولیدکنندگان مانند دنسو و NGK از اعدادی استفاده مینمایند که با سردتر شدن دما، این اعداد بیشتر میشود. در مقابل، تولیدکنندگان دیگری مانند چمپیون، بوش، بریسک، برو و ایسیدلکو از سیستمی برای مشخصکردن محدودهی حرارتی شمعهای خود استفاده میکنند که در آن، با داغتر شدن شمع، این اعداد بزرگتر میشوند. به همین دلیل، برای تفسیر این اعداد باید به قواعد خاص تولیدکنندگان مختلف توجه نمود. بدین ترتیب، اعدادی کاملاً برابر با یکدیگر میتوانند از نظر تولیدکنندگان مختلف، معانی کاملاً متفاوتی با هم داشته باشند. به همین دلیل، شمعهایی که دارای اعدادی برابر هستند را نمیتوان با هم تعویض نمود. به عنوان یک مثال، میتوان از BR2LM در NGK نام برد که معادل با RJ19LM برای چمپیون است. این مدل شمع، شمعی است که به طور معمول در موتورهای ماشینهای چمنزنی از آن استفاده میشود.

سر آتشگیرنده شمع تحت تاثیر محیط داخلی محفظه احتراق قرار دارد. برای بررسی شمعها میتوان آنها را از روی موتور باز کرده و سپس اثرات احتراق بر روی آن را بررسی کرد. یکی از بررسیها یا “قرائتها” به این صورت است که نشانههای مشخصهی موجود بر روی انتهای آتشگیرنده شمع بررسی شده و بر اساس آن، شرایط موتور تعیین میشود. نشانههایی که بر روی نوک شمع ایجاد میشود، نشان میدهد که چه اتفاقی در درون موتور رخ داده است. معمولاً روش دیگری برای بررسی آنچه در بیشینه توان در درون موتور رخ داده است، وجود ندارد. هر یک از تولیدکنندگان شمع و موتور، اطلاعاتی را در خصوص نشانههای مشخصه در نمودارهای قرائت شمع خود ارائه مینمایند. این نمودارها برای استفاده عمومی مفید هستند، اما از این نمودارها نمیتوان برای شمعهای مورد استفاده در خودروهای مسابقهای استفاده نمود. این شمعها کاملاً متفاوت هستند.

اگر یک رنگ قهوهای کمرنگ بر روی نوک بلوک تشکیل شده باشد، نشاندهندهی آن است که شمع درست کار کرده است؛ در صورتی که شرایط به صورتی دیگر باشد، نشان خواهد داد که شمع بد کار کرده است. به عنوان مثال، در صورتی که ظاهر نوک شمع به گونهای باشد که گویی آن را سندبلاست کردهاند، این بدان معنا خواهد بود که یک انفجار مداوم و سبک بر روی آن رخ داده است و معمولاً صدایی هم از آن به گوش نرسیده است. آسیبی که به نوک شمع وارد میشود هم نشان دهندهی آن است که این آسیب در درون سیلندر به آن وارد شده است. همچنین اگر صدای انفجار از آن شنیده شود، این مشکل میتواند منجر به شکست در عایق شمع و بخشهای داخلی موتور، پیش از ظهور آن به شکل سندبلاستشده خواهد شد، اما در این حالت، به خوبی صدایی به گوش میرسد. بر عکس، اگر شمع بیش از حد داغ شده باشد، پروسلین آن به صورت متخلخل و درست به مانند دانههای شکر ظاهر میشود. در این حالت، مادهای که الکترود مرکزی را به عایق آببند کرده است، ذوب میشود. در بعضی از موارد، اما انتهای شمع به نظر صیقلی میآید، زیرا رسوباتی که بر روی آن نشستهاند، ذوب شدهاند.

در موتوری که کار نمیکند، نسبت به موتوری که با اختناق کامل کار کرده است، اثرات متفاوتی بر روی شمع ایجاد میشود. قرائتهای روی شمع صرفاً برای شرایط کاری اخیر شمع معتبر هستند و چنانچه موتور در شرایط متفاوت دیگری هم کار کند، نشانههای مشخصهای که از قبل بر روی شمع باقی مانده بودند، پاک یا کدر میشوند. به همین دلیل، ارزشمندترین اطلاعات در مورد شرایط کاری در صورتی به وجود میآیند که موتور در سرعت بالا و با بار کامل کار کرده و سپس، بلافاصله اشتعال از روی آن قطع شده و بدون کارکرد موتور در حالت بدون بار یا سرعت پایین، شمعها باز شده و مورد بررسی قرار داده شوند.

اندیسگذاری شمعها پس از نصب شمع: نصب شمع به گونهای است که سطح باز شکاف آن، به وسیله الکترود زمین پوشیده نشده و به جای آنکه رو به یکی از دیوارههای آن قرار بگیرد، رو به مرکز محفظه احتراق باشد. این نظریه بیان میدارد که این کار باعث میشود تا مواجههی با مخلوط سوخت و هوا بیشتر شده و همچنین اطمینان حاصل شود که تمامی محفظه احتراق به صورت یکنواخت بوده و بنابراین، احتراق بهتر صورت میگیرد. برای اندیسگذاری، محل شکاف بر روی سطح بیرونی شمع را نشانهگذاری نموده و آن را نصب مینماید. بدین ترتیب، جهتی که نشانه رو به آن قرار میگیرد، مشخص میشود. سپس شمع را باز کرده و واشرهایی را به آن اضافه مینمایند تا جهتگیریِ شمعِ سفتشده تغییر یابد. این کار باید به صورت مجزا برای تمامی شمعها انجام شود، زیرا جهت شکاف نسبت به رزوههای پوسته در شمعهای مختلف با یکدیگر متفاوت است. برخی از شمعها به گونهای ساخته میشوند که جهت شکاف به صورت غیرتصادفی است و معمولاً نشانهای که بر روی آنها درج میشود، به صورت یک پسوند است که پس از شماره مدل اضافه میشود؛ معمولاً این نشانهها توسط سازندگان موتورهای کوچکی تعیین میشود که در این موتورها، نوک شمع و الکترودها، بخش بزرگی از شکل محفظه احتراق را تشکیل میدهند.

چنانچه قصد خرید شمع خودرو و یا لوازم یدکی خودرو همچون لوازم یدکی هیوندای، لوازم یدکی کیا را دارید اما در مورد آن اطلاعات کافی ندارید فقط کافیست تا از طریق قسمت تماس با ما با کارناسان ما تماس حاصل فرمایید تا در این خصوص به شما مشاوره دهند.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED