شفت یکی از بخشهای ماشین چرخشی است که معمولا سطح مقطع دایرهای داشته و برای انتقال قدرت از یک بخش به بخش دیگر، یا از ماشینی که توان تولید می کند به ماشینی که توان میگیرد استفاده میشود. شفت ها عمدتا به دو نوع شفت های انتقال و شفت های ماشین طبقه بندی می شوند.

شفتها عمدتا به دو نوع طبقهبندی میشوند:

مادهای که در شفتهای معمولی به کار میرود فولاد نرم است. هنگامی که استحکام بالا مورد نیاز است، از یک آلیاژ فولاد مانند نیکل، نیکل - کروم و یا فولاد کروم - وانادیوم استفاده میشود. شفتها عموما با نورد گرم شکل میگیرند و با کشش سرد و یا سنگ زنی و عملیات صافی سطح به اندازه خود میرسند.

طول استاندارد شفتها ۵ متر، 6 متر و 7 متر است.

تنشهای زیر در شفت ها ایجاد میشوند.

حداکثر تنشهای (طراحی) مجاز در خمش (کشش یا فشار) ممکن است به صورت زیر در نظر گرفته شود:

حداکثر تنشهای (طراحی) برشی مجاز ممکن است به صورت زیر در نظر گرفته شوند:

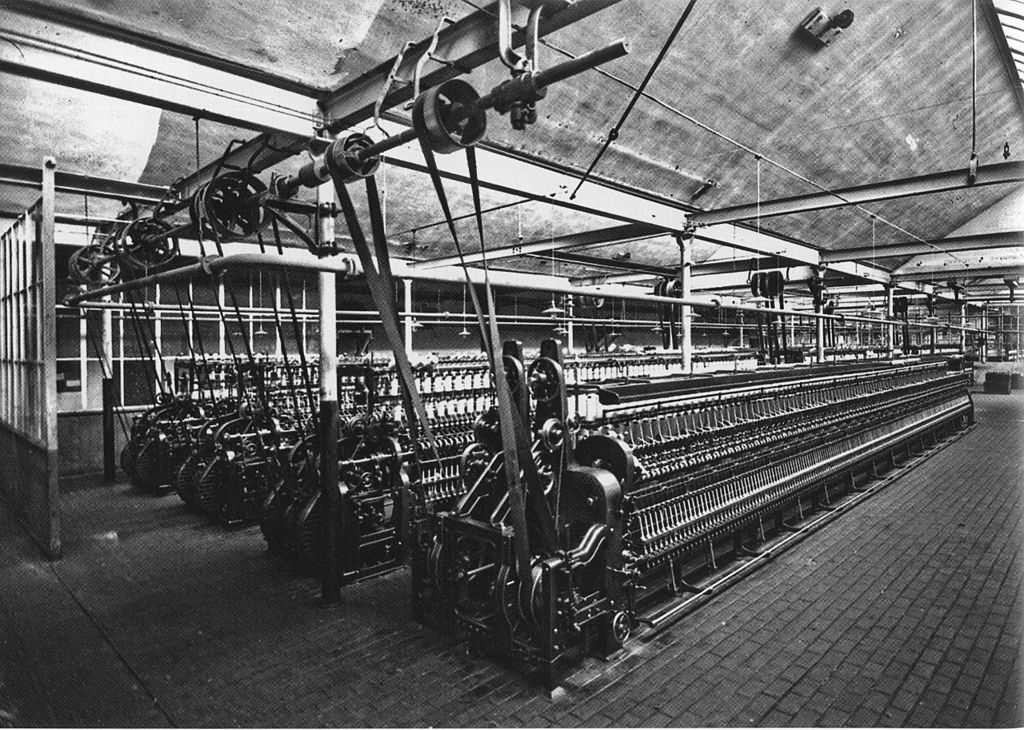

شفت خطی یک شفت برای انتقال توان است که با توان به چرخش درمی آید و به طور گسترده از انقلاب صنعتی تا اوایل قرن بیستم استفاده میشد. قبل از استفاده گسترده از موتورهای الکتریکی کوچکی که مستقیما به هر قطعه از ماشینآلات متصل می شوند، خطوط محوری برای توزیع قدرت از یک منبع قدرت مرکزی بزرگ به ماشینآلات در سراسر یک کارگاه یا یک مجتمع صنعتی مورد استفاده قرار می گرفت. منبع قدرت مرکزی میتواند یک چرخ آب، توربین، آسیاب بادی، نیروی حیوانی و یا یک موتور بخار باشد. توان از محور به ماشینآلات توسط یک سیستم متشکل از تسمهها، قرقرهها و چرخدنده ها به نام میلورک توزیع می شد.

چهار ماشین ریسندگی پشم که با تسمهای متصل به شفت خطی بالای سر رانده میشوند (لایپزیگ، آلمان، سیرکا ۱۹۲۵)

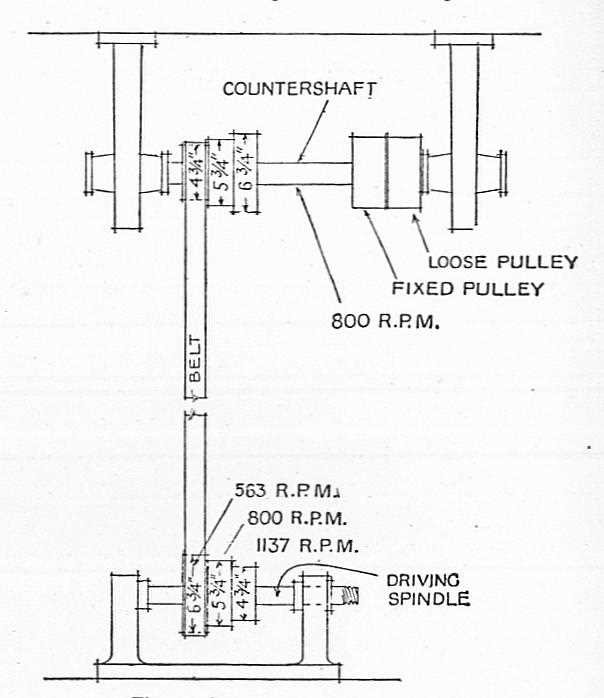

تسمه سرعت متغیر ماشین تراش را می گرداند. قرقره ثابت روی شفت بالایی با سرعت ثابت توسط یک تسمه متصل به منبع قدرت حرکت میکند. قرقره هرزگرد به ماشین این امکان را میدهد که جداگانه متوقف شود، که این امر برای تغییر سرعت لازم است. قرقرههای دندهای (سمت چپ) سه سرعت محرک را برای ابزار ماشین (نشان داده نشده است) فراهم میکنند، که بستگی به این دارد که کدام جفت قرقره توسط تسمه به هم متصل شدهاند.

یک شفت خطی معمولی می تواند از سقف یک ناحیه آویزان شده و در طول آن ناحیه کار کند. یک قرقره روی شفت، توان را از شفت خط اصلی در جای دیگری از ساختمان دریافت میکند. سایر قرقرهها توان قرقرههای دیگر همان ماشین یا شفتهای خط بعدی را تامین میکنند. در صنعت تولید که تعداد زیادی ماشین که کارهای یکسانی را انجام میدادند، طراحی سیستم نسبتا منظم و تکراری بوده است. در کاربردهای دیگر مانند ماشین و فروشگاههای چوب که در آن انواع ماشینآلات با جهت گیری های مختلف و الزامات توان متفاوت وجود داشت، سیستم نامنظم و متغیر با شفتهایی در جهتهای مختلف و قرقرههایی در جهتهای مختلف بودند. شفتها معمولا افقی و بالای خط بودند، اما گاهی هم می توانستند عمودی و در خط پایین باشند. شفتها معمولا از جنس فولاد سخت بوده و دارای قطعات مختلفی بودند که در فلنجها به هم پیج شده بودند. شفتها در فواصل طولی معینی به وسیله قلابهایی با بلبرینگ، آویزان شده بودند. فواصل آنها به وزن محور و تعداد قرقرهها بستگی داشت. شفتها باید در راستای محور هم نگهداشته می شدند در غیر این صورت تنش بیش از حد بلبرینگها را گرم میکرد و ممکن بود شفت بشکند. بلبرینگها معمولا از نوع اصطکاکی بوده و باید روانکاری می شدند. کارمندانی نیز با مسئولیت روانکاری قرقرهها به منظور اطمینان از اینکه بلبرینگها قفل نمیشوند یا عملکرد نادرستی ندارند، مورد نیاز بودند.

در کاربردهای اولیه، توان با استفاده از حلقههای طناب روی قرقرههای شیاردار منتقل میشد. این روش امروزه بسیار نادر است و بیشتر به قرن هجدهم برمی گردد. تسمههای تخت روی قرقرههای صاف و یا درام در قرن نوزدهم و اوایل قرن بیستم شایعترین روش بوده است. تسمهها معمولا از جنس چرم دباغی شده یا کرباس آغشته به لاستیک بودند. تسمه های کرباسی معمولا از بستهای فلزی استفاده میکردند و یا با حرارت ذوب شده و به هم متصل میشدند. تسمههای چرمی را از قسمت درونی به قرقرهها میآویختند تا کشش بیشتری داشته باشند. تسمهها برای نگهداری در شرایط خوب نیاز به تمیز کردن و آمادهسازی دورهای داشتند. تسمهها اغلب به ازای هر دور۱۸۰ درجه می پیچیدند و بر روی قرقره دریافتکننده برعکس میشدند تا باعث چرخش شفت دوم در جهت مخالف شوند.

قرقرهها از چوب، آهن، فولاد و یا ترکیبی از آنها ساخته می شدند. برای تغییر سرعت دوران قرقره هایی در اندازههای مختلف مورد استفاده قرار می گرفتند. برای مثال، قرقره ۴۰ اینچی در ۱۰۰ دور در دقیقه میتواند قرقره ۲۰ اینچی را در ۲۰۰ دور در دقیقه بچرخاند. قرقرههای متصل (“بستشده”) به شفت، می توانستند با قرقرههای مجاوری که آزادانه ("سست") بر روی شفت (هرزگرد) میچرخیدند، ترکیب شوند. در این پیکربندی، تسمه میتوانست در روی هرزگرد به آرامی حرکت کند تا انتقال توان را متوقف کند و یا اینکه برای انتقال قدرت، بر روی قرقره حرکت کند. این آرایش اغلب در ماشینهای نزدیک به هم به کار میرفت تا امکان خاموشکردن دستگاه را در زمانی که از آن استفاده نمیشد، فراهم کند. معمولا در آخرین تسمهای که توان را به ماشین منتقل میکند، یک جفت قرقرههای مرحله ای میتوانست برای ایجاد انواع تنظیمات سرعت برای ماشین مورد استفاده قرار گیرد.

گاهی نیز چرخدندهها بین شفتها برای تغییر سرعت به جای تسمهها و قرقرههای با اندازه متفاوت استفاده میشدند، اما به نظر میرسد که این امر نسبتا غیر معمول بودهاست.

نسخههای اولیه شفتهای خطی به قرن هجدهم بر میگردد، اما با گسترش صنعت در اواخر قرن نوزدهم به طور گسترده مورد استفاده قرار گرفتند. شفتهای خطی به طور گستردهای در تولید، کارگاههای چوب، کارگاههای ماشین سازی، کارگاه چوب بری و آسیاب ها مورد استفاده قرار میگرفتند.

در سال ۱۸۲۸ در لوول، ماساچوست، پل مودی از تسمه چرمی به جای دنده های فلزی برای انتقال قدرت از شفت اصلی یک چرخ آب استفاده کرد. استفاده از این نوآوری به سرعت در ایالاتمتحده گسترش یافت.

سیستمهای محرک با تسمه تخت از دهه ۱۸۷۰ در انگلستان محبوب شدند، و شرکتهای جی اند ای وود و دبلیو اند جی گالووی و پسران را در معرفی خود برجسته کرد. هر دوی این شرکتها موتورهای بخار ثابت تولید میکردند و جستجوی توان و قابلیت اطمینان بیشتر نه تنها با تکنولوژی موتور بهبود یافته بلکه با بهبود روشهای انتقال قدرت از موتورها به ماشین آلات ریسندگی و بافندگی و دستگاه های مشابهی که باید به کار گرفته میشدند، برآورده میشد. استفاده از تسمههای تخت در ایالاتمتحده رایج بود اما در بریتانیا تا این زمان به ندرت استفاده میشد.این مزایا شامل ارتعاش کمتر و انرژی هدر رفته ناشی از تلفات اصطکاکی کمتر که در شفت های محرک رایج و چرخدندههای متصل به آنها وجود داشت، میشد. همچنین، تعمیر و نگهداری سادهتر و ارزانتر بود، و اینکه اگر یک بخش از کار می افتاد، باعث از دست دادن توان در تمام بخشهای یک کارخانه یا کارگاه نمیشد، بسیار روش مناسبتری بود. این سیستمها نیز به نوبه خود با روشهای محبوب تر محرک با ریسمان جایگزین شدند.

در اواخر قرن نوزدهم، برخی از کارخانهها یک مایل یا بیشتر از شفت های خطی در یک ساختمان داشتند.

به منظور تامین برق برای فروشگاههای کوچک و صنایع سبک، "نیروگاه"های مخصوصی ساخته شدند. نیروگاهها از یک موتور بخار مرکزی استفاده میکردند و برق را از طریق شفتهای خطی به تمام واحدهای مربوطه توزیع میکردند. نیروگاهها تا اوایل دوره الکتریکی شدن، همچنان ساخته میشدند، ولی از شفتهای خطی استفاده میکردند که توسط یک موتور الکتریکی به حرکت در می آمدند.

هنگامی که برخی از کارخانهها بیش از حد بزرگ و پیچیده شدند و امکان فعالیت آنها با یک موتور بخار وجود نداشت، یک سیستم قدرت "تقسیم بندی شده" مورد استفاده قرار گرفت. این مساله زمانی مهم بود که دامنه وسیعی از کنترل سرعت برای یک عملیات حساس مانند سیم کشی یا چکش کاری آهن لازم بود. در سیستم توان تقسیم شده، بخار از یک دیگ بخار مرکزی به موتورهای بخار کوچکتر در محل مورد نیاز، جریان مییافت. با این حال، موتورهای بخار کوچک بسیار کمبازدهتر از موتورهای بخار بزرگ بودند. سایت ۶۳ هکتاری شرکت لوکوموتیو بالدوین ورکس به مدل توان تقسیم شده تغییر کرد، سپس به دلیل ناکارآمدی تبدیل به محرکهای گروهی با چندین موتور بخار بزرگ شد که شفتهای خطی را هدایت میکردند. سرانجام بالدوین با صرفهجویی قابلتوجه در نیروی کار و فضای ساختمان، به محرک با نیروی الکتریکی تبدیل شد.

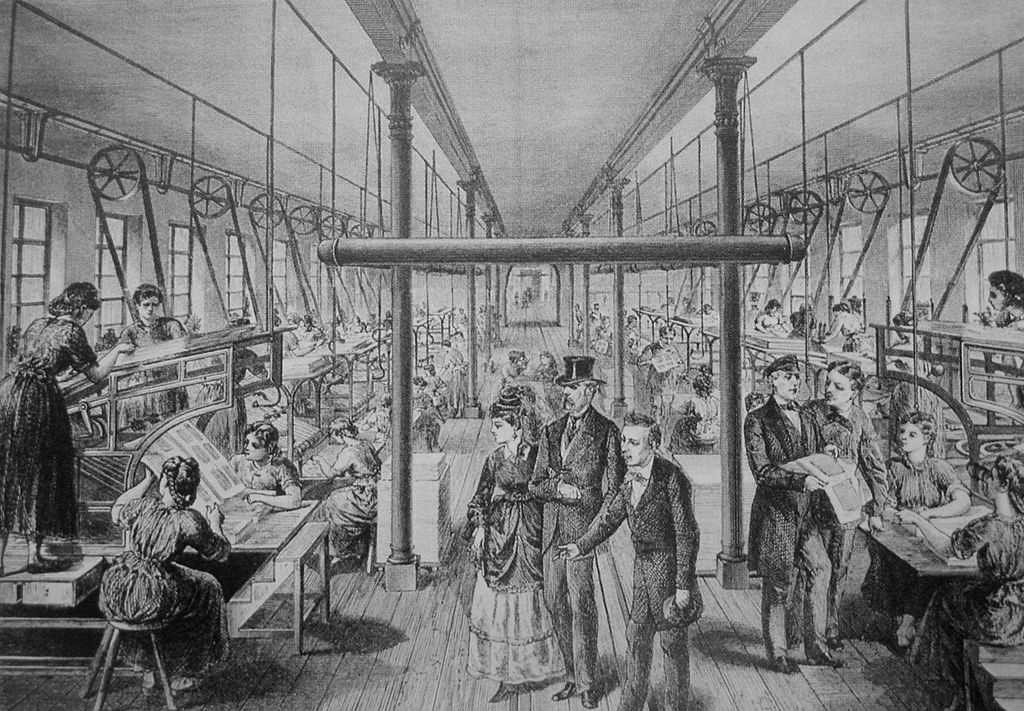

پرسهای چاپ در سال ۱۸۷۰

با برقرسانی کارخانه ها در اوایل دهه ۱۹۰۰، بسیاری از خطوط شروع به استفاده از نیروی الکتریکی به عنوان محرک کردند. در اوایل برقرسانی کارخانهها تنها موتورهای بزرگ در دسترس بودند، بنابراین کارخانههای جدید یک موتور بزرگ نصب میکردند تا درایوهای شفت و آسیابها را هدایت کنند. بعد از سال ۱۹۰۰ موتورهای صنعتی کوچکتر در دسترس قرار گرفتند و بسیاری از تاسیسات جدید از خطوط الکتریکی مجزا استفاده میکردند.

به دلیل نیاز به کنترل سرعت برای راندن ماشین آلات صنعت چاپ از شفتهای خطی محرک با توربین بخار استفاده میشد تا اینکه روشهای اقتصادی برای کنترل دقیق سرعت موتور الکتریکی در دهه ۱۹۸۰ در دسترس قرار گرفت. از آن زمان به بعد بسیاری از آنها با خطوط الکتریکی مقطعی جایگزین شدهاند. کنترل اقتصادی سرعت با استفاده از موتورهای الکتریکی توسط یکسوسازهای کنترل سیلیکونی (SCRs) برای تولید جریان مستقیم و محرکهای فرکانس متغیر با استفاده از اینورترها برای تغییر جریان DC به AC در فرکانس مورد نیاز برای سرعت مطلوب، امکان پذیر شد.

اکثر سیستمها تا اواسط قرن بیستم خارج از سرویس بودند و تعداد نسبتا کمی در قرن بیست و یکم باقی مانده بودند، حتی در مکان و پیکربندی اصلی خود نیز بسیار کمتر شده بودند.

در مقایسه با موتور الکتریکی یا درایو واحد، شفتهای خطی معایب زیر را دارند:

شرکتهایی که به استفاده از نیروی برق روی می آوردند به طور قابلتوجهی زمان بیماری کارکنانشان کمتر گزارش شد، و با استفاده از همان تجهیزات، افزایش قابلتوجهی در تولید نشان دادند.

"ما به ندرت میتوانیم بدون مواجهه با تودهای از تسمهها که در ابتدا به نظر میرسد تمام فضای ساختمان را دربر گرفته اند و جایی برای هیچ چیز دیگر باقی نگذاشته اند، وارد هرنوع فروشگاه یا کارخانه ای شویم. "

برای غلبه بر محدودیتهای طولی و اصطکاکی شفتهای خطی، سیستمهای ریسمان سیمی در اواخر قرن نوزدهم توسعه داده شدند. ریسمان سیمی با سرعتهای بالاتر از شفتهای خطی کار میکرد و یک وسیله عملی برای انتقال نیروی مکانیکی در فاصله چند مایل یا کیلومتری بود. آنها از چرخهای با قطر بزرگ مرسوم استفاده می کردند و تلفات اصطکاکی بسیار کمتری نسبت به شفتهای خطی داشتند، و هزینه اولیه آنها نیز یک دهم بود.

برای تامین توان در مقیاس کوچک که برای موتورهای بخار به تنهایی غیرعملی بود، سیستمهای ایستگاه مرکزی هیدرولیک توسعه داده شدند. توان هیدرولیکی برای راه اندازی جرثقیلها و دیگر ماشینآلات هیدرولیکی در بنادر بریتانیا و سایر نقاط اروپا به کار میرفت. بزرگترین سیستم هیدرولیکی در لندن وجود دشت. توان هیدرولیکی به طور گسترده در تولید فولاد بسمر مورد استفاده قرار میگرفت.

همچنین برخی ایستگاههای مرکزی وجود داشتند که در اواخر قرن نوزدهم توان پنوماتتیکی فراهم میکردند.

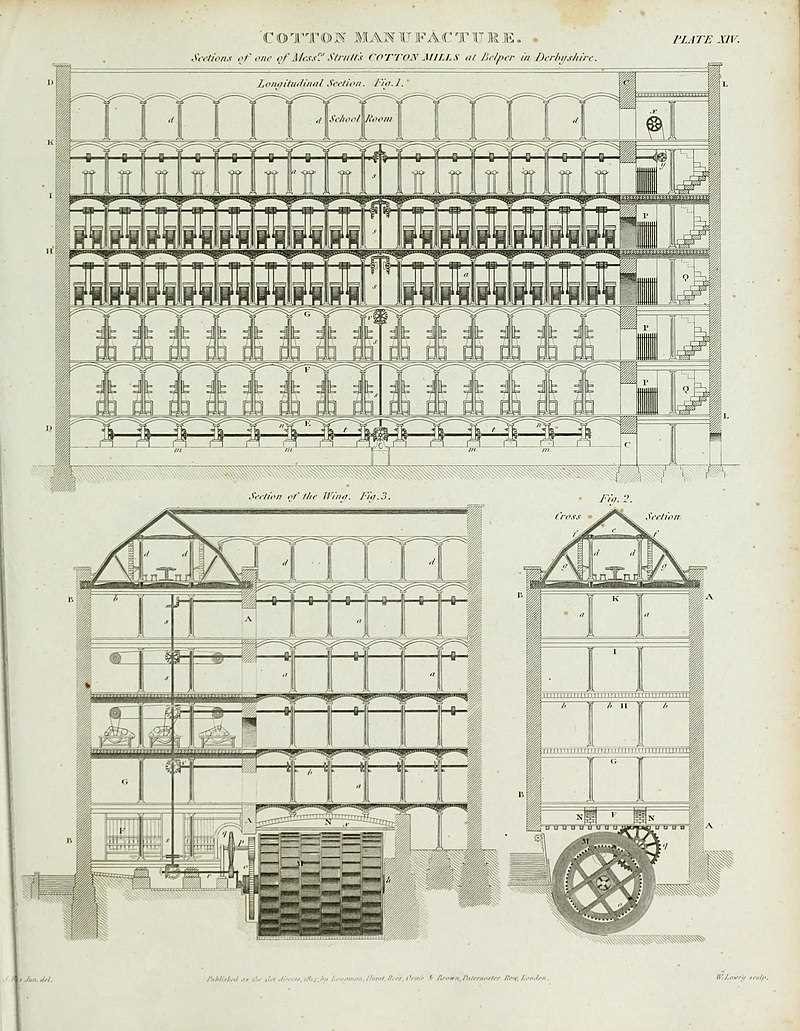

جدیدا استرات، نورث میل در بلپر در سال ۱۸۱۹، شفت عمودی که از چرخ آبی ۱۸ فوتی (۵.۵ متری) به شفت های محرک افقی که در طول هر طبقه حرکت میکنند، منتهی میشود.

در یک مثال اولیه، کارخانه پنبه با نیروی آبی جدیدا استرات، نورث میل در بلپر، که در سال ۱۷۷۶ ساخته شد، تمام قدرت بهرهبرداری از این ماشینآلات از یک چرخ آبی ۱۸ فوتی (۵ / ۵ متر) تامین می شد.

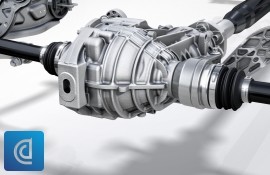

شفت محرک با مفاصل یک طرفه در هر انتها و یک اسپلاین در مرکز

"اسکودا ۴۲۲" محور عقب، تعلیق و محور درایو که در موزه "اسکودا" به نمایش گذاشته شد.

شفت محرک (drive shaft, driveshaft, driving shaft)، (tailshaft) (انگلیسی استرالیایی)، شفت پروانهای (پراپ شفت)، یا شفت کاردان (گاردان) (به افتخار جیرولامو کاردانو)یک بخش از وسیله نقلیه برای انتقال توان مکانیکی و گشتاور و چرخش است، که معمولا برای اتصال سایر اجزای یک سیستم انتقال توان استفاده میشود که به دلیل فاصله یا نیاز به وجود حرکت نسبی بین دو قسمت، نمیتوانند به طور مستقیم متصل شوند.

به عنوان حاملهای گشتاور، شفتهای محرک در معرض پیچش و تنش برشی، معادل با تفاوت بین گشتاور ورودی و بار هستند. بنابراین آنها باید به اندازه کافی قوی باشند تا تنش را تحمل کنند، در عین حال نیز نباید وزن زیادی داشته باشند تا این امر سبب افزایش اینرسی ناشی از وزن آنها نشود.

برای ایجاد امکان تغییر در ترازبندی و فاصله بین اجزای محرک و متحرک، شفتهای محرک اغلب دارای یک یا چند مفصل یکطرفه، کوپلینگ فکی، یا مفصلهای rag، و گاهی اوقات یک مفصل هزارخاری یا کشویی می باشند.

اصطلاح شفت محرک (میل گاردان) اولین بار در اواسط قرن نوزدهم ظاهر شد. در مساله حق اختراع استوور 1861 برای ماشین رنده و انطباق، این اصطلاح برای اشاره به شفت تسمه متحرک که ماشین توسط آن هدایت میشد، استفاده شد. این اصطلاح در ثبت اختراع اصلی او استفاده نشده است. یکی دیگر از استفادههای اولیه از این اصطلاح در ثبت اختراع سال ۱۸۶۱ برای ماشین چمنزنی با اسب واتکینز و بریسون بوده است. در اینجا، این عبارت به شفت انتقال توان از چرخهای ماشین به چرخدندههایی که که مکانیزم برش را فعال میکنند، اشاره دارد.

در دهه ۱۸۹۰، این اصطلاح به شیوهای نزدیکتر به مفهوم جدید آن مورد استفاده قرار می گرفت. به عنوان مثال، در سال ۱۸۹۱، بتلز به شفت بین کامیونهای انتقال و محرک لکوموتیو کلایمکس خود از عنوان شفت محرک استفاده کرده است و استیلمن به شفتی که میللنگ را به محور عقب دوچرخه متحرک با شفت خود متصل کرده است، شفت محرک گفته است. در سال ۱۸۹۹، بوکی از این عبارت برای توصیف شفت انتقال قدرت از چرخ به ماشینآلات متحرک با یک مفصل یکطرفه در اسببخار خود استفاده کرد. کلارک در همان سال، زیردریایی ولوسیچد خود را معرفی کرد و از این عبارت برای ارجاع به شفت دنده متحرک که قدرت را از طریق یک مفصل یکطرفه به شفت پروانه منتقل می کند، استفاده کرد. کرامتون از این اصطلاح برای اشاره به شفت انتقال بین وسیله نقلیه موتوری با نیروی بخار سال ۱۹۰۳ خود و محور متحرک استفاده کرد.

شرکت پیشگام صنعت خودرو، اتوکار، اولین شرکتی بود که از یک محور محرک در یک ماشین بنزین سوز استفاده کرد. این وسیله نقلیه که در سال ۱۹۰۱ ساختهشده، امروز در کلکسیون موسسه اسمیتسونیان قرار دارد.

یک اتومبیل ممکن است از یک محور طولی برای رساندن قدرت از موتور/ سیستم انتقال قدرت به انتهای دیگر وسیله نقلیه قبل از رسیدن آن به چرخها استفاده کند. یک جفت شفت محرک کوتاه معمولا برای ارسال برق از دیفرانسیل مرکزی، سیستم انتقال قدرت، و یا محور عرضی به چرخها استفاده میشود.

در وسایل نقلیه موتور جلو، عقب محرک ، یک محور محرک بلندتر نیز برای ارسال برق در طول وسیله نقلیه مورد نیاز است. دو شکل غالب وجود درند: لوله گشتاور با یک مفصل یکطرفه و درایو هوچ کیس معمولی با دو یا چند مفصل. این سیستم پس از اینکه شرکت خودروسازی پانهارد و لاسیور آن را به ثبت رساند، با نام سیستم پانهارد شناخته شد.

بیشتر این وسایل نقلیه دارای یک کلاچ و جعبهدنده (یا سیستم انتقال قدرت) هستند که مستقیما بر روی موتور نصب شدهاند و یک شفت محرک به یک محرک نهایی در محور عقب منتهی میشود. زمانی که وسیله نقلیه ثابت است، شفت محرک نمیچرخد. برخی از وسایل نقلیه (به طور کلی خودروهای اسپورت، مانند شورولت کوروت C5/C6/C7، آلفا رومئو آلفتتا و پورشه ۹۲۴ / ۹۴۴ / ۹۲۸)، که به دنبال بهبود تعادل وزن بین جلو و عقب هستند، از یک محور عرضی سوار در عقب استفاده میکنند. در برخی مدلها غیر پورشه، این امر کلاچ و گیربکس را در عقب ماشین و شفت محرک را بین آنها و موتور قرار میدهد. در این حالت شفت محرک به طور مداوم با موتور میچرخد، حتی زمانی که ماشین ثابت و خارج از دنده است. با این حال، مدلهای پورشه ۹۲۴ / ۹۴۴ / ۹۲۸، کلاچ را در یک هوزینگ به پشت موتور نصب میکنند و شفت محرک خروجی از کلاچ، که واقع در داخل یک لوله توخالی محافظ گشتاور است، توان را به محور عرضی پشتی انتقال میدهد (گیربکس + دیفرانسیل).

بنابراین شفت محرک پورشه فقط زمانی میچرخد که چرخهای عقب در حال چرخش هستند زیرا کلاچ متصل به موتور میتواند چرخش چرخلنگر موتور را از محور فرمان جدا کند. بنابراین برای پورشه، زمانی که راننده از کلاچ به هنگام بالا یا پایین آوردن دنده استفاده میکند (انتقال دستی)، موتور میتواند آزادانه با ورودی پدال گاز راننده بچرخد، زیرا با جدا شدن کلاچ، اینرسی موتور و فلایویل نسبتا پایین است و با اینرسی چرخشی اضافی محور باعث افت بار نمیشود. لوله گشتاور پورشه محکم به هر دو بخش هوزینگ موتور و قطعه محفظه محور عرضی بسته میشود، و با تنظیم طول و راستای بین بخش هوزینگ و محور، گشتاور عکس العملی چرخ عقب از چرخش محور را در هر صفحهای به حداقل میرساند.

یک شفت محرک که دیفرانسیل عقب را به یک چرخ عقب متصل میکند، شفت نیمه نامیده شود. این نام از این واقعیت ناشی میشود که دو شفت از این نوع برای تشکیل یک محور عقب مورد نیاز است.

اتومبیلهای اولیه اغلب از مکانیزمهای محرک زنجیری یا محرک تسمهای به جای محور محرک استفاده میکردند. اما برخی از ژنراتورها و موتورهای الکتریکی برای انتقال توان به چرخها استفاده میکردند.

در انگلیسی بریتانیایی، عبارت شفت محرک به شفت عرضی محدود میشود که توان را به چرخها، به ویژه چرخهای جلو منتقل میکند. شفتی که جعبهدنده (گیربکس) را به یک دیفرانسیل عقب متصل میکند "شفت پروانه" یا "پراپ شفت" نامیده میشود. یک پراپ شفت از مونتاژ یک شفت پروانه، یک مفصل لغزشی و یک یا چند مفصل یکطرفه تشکیل شدهاست. در جایی که موتور و محورها از یکدیگر جدا میشوند، مانند وسایل نقلیه چهار چرخ متحرک و چرخ عقب متحرک، این شفت پروانه است که برای انتقال نیروی محرکه تولید شده توسط موتور به محورها عمل میکند.

انواع مختلفی از شفت محرک در صنعت خودرو استفاده میشود:

شفت محرک لغزنده در لوله نوع جدیدی است که ایمنی تصادف را بهبود میبخشد. این شفت می تواند برای جذب انرژی در هنگام تصادف فشرده شود، بنابراین به عنوان "شفت محرک تاشونده" نیز شناخته میشود.

این نوع از وسایل نقلیه تکامل یافته طرح موتور جلو، چرخ عقب محرک هستند. شکل جدیدی از گیربکس به نام جعبه انتقال بین گیربکس و محرکهای نهایی در هر دو محور قرار داده شده است. این کار فرمان را به دو محور تقسیم میکند و ممکن است شامل دندههای کاهشی، کلاچ دندهای یا دیفرانسیل نیز باشد. دستکم دو شفت محرک، یکی ازجعبه انتقال به هر محور استفاده میشد. در برخی وسایل نقلیه بزرگتر، جعبه انتقال به صورت مرکزی نصب شدهبود و خود توسط یک شفت محرک کوتاه هدایت میشد. در وسایل نقلیه به اندازه یک لندرور، شفت محرک محور جلو به طور قابلتوجهی کوتاهتر است و با شیب بیشتری نسبت به محور عقب قرار میگیرد، که این امر ساخت یک محور محرک قابلاعتماد را به یک مشکل مهندسی سختتر تبدیل میکند، و ممکن است نیاز به استفاده از یک شکل پیچیدهتری از مفصل یکطرفه باشد.

اتومبیلهای سبک مدرن تمام چرخ متحرک (به ویژه آئودی یا فیات پاندا) ممکن است از سیستمی استفاده کنند که شباهت بیشتری به طرح چرخهای جلو محرک دارد. انتقال و حرکت نهایی برای محور جلو در یک محفظه در کنار موتور ترکیب میشوند، و تنها یک محور محرک طول خودرو تا محور عقب را هدایت میکند. این طرح جایی مطلوب است که در آن گشتاور به سمت چرخهای جلو متمایل میشود تا کنترل ماشین مانند ایجاد شود، و یا جایی که سازنده میخواهد هر دو نوع ماشین چهار چرخ متحرک و چرخ جلو متحرک را اجزای مشترک بسیار تولید کند.

صنعت خودرو نیز از شفتهای محرک در کارخانههای تست استفاده میکند. در یک جایگاه تست موتور یک شفت محرک برای انتقال سرعت یا گشتاور خاصی از موتور احتراق داخلی به یک دینامومتر استفاده میشود. یک "محافظ شفت" در یک اتصال شفت برای محافظت در برابر تماس با شفت محرک و برای تشخیص نقص شفت استفاده میشود. در تست گیربکس یک محور محرک، محرک اصلی را به گیربکس متصل میکند.

محور محرک به نمایش در آمده از اولین موتورسیکلت BMWs، R۳۲

قبل از WW1، مانند موتورسیکلت FN بلژیکی مربوط به سال ۱۹۰۳ و موتورسیکلت استوارت ترنر استلار از سال ۱۹۱۲، از شفتهای محرک بر روی موتورسیکلت استفاده میشدهاست. شفتهای محرک، به عنوان جایگزینی برای زنجیر و تسمه، کارایی با عمر طولانی، تمیز و نسبتا بدون نیاز به تعمیر و نگهداری هستند. یک عیب شفت محرک بر روی موتور این است که برای چرخش قدرت ۹۰ درجه از شفت به چرخ عقب، به چرخدنده مارپیچی، چرخدنده مخروطی یا مشابه آن نیاز است و بخشی از توان در این فرآیند از دست می رود.

بی ام دبلیو از سال ۱۹۲۳ موتورسیکلت شفت متحرک را تولید کردهاست. و موتو گوتسی از دهه ۱۹۶۰، V-twins را ساخته است. شرکت انگلیسی، تریوم و برندهای بزرگ ژاپنی مثل هوندا، سوزوکی، کاواساکی و یاماها، موتورسیکلتهای شفت محور را تولید کردهاند.

اسکوتر موتوری لامبرتا از نوع A تا نوع LD شفت محوری هستند. اسکوتر NSU Prima نیز شفت محور است.

موتورهای موتورسیکلت طوری قرار گرفتهاند که میللنگ به صورت طولی و موازی با قاب باشد و اغلب برای موتورسیکلتهای شفت محور استفاده میشود. این کار تنها به یک چرخش ۹۰ درجه در انتقال قدرت به جای دو چرخش نیاز دارد. موتورهای از موتو گوتسی و بی ام دبلیو، به علاوه ترایام راکت ۳ و هوندا سری ST همه از این طرح موتور استفاده میکنند.

موتورسیکلتهای دارای شفت محرک هنگامی که در آنها شاسی در هنگام استفاده از قدرت بالا میرود، در معرض اثر شفت قرار دارند. این اثر، که برعکس آن چیزی است که توسط موتورسیکلتهای با محرک زنجیری روی می دهد، با سیستمهایی مانند پارالور بی ام دبلیو، کارک موتو گاتسی و تترا لور کاواساکی خنثی می شود.

در یک کشتی متحرک با نیرو، شفت پروانه ای، یا شفت محرک، معمولا پروانه خارج از کشتی را به سیستم محرک داخلی آن متصل میکند و حداقل از یک درزگیر یا جعبه آببند که به بدنه متصل است، عبور میکند. پیشرانش، نیروی محوری تولید شده توسط پروانه، توسط بلوک نیروی پیشرانش یا یاتاقان پیشران به کشتی منتقل میشود، که به جز کوچکترین قایق، در موتور اصلی یا جعبهدنده گنجانده میشود.

بخشی از واگن متحرک که مستقیما به پروانه متصل میشود به عنوان شفت دم شناخته میشود.

محور عقب، میللنگ و شفت محرک جلو یک لوکوموتیو شای

لوکوموتیوهای شای، کلیماکس و هایسلر، که همگی در اواخر قرن نوزدهم معرفی شدند، از شفتهای محرک توخالی برای ترکیب کردن قدرت یک موتور مرکزی چند سیلندری برای هر یک از واگنهای متصل به موتور استفاده می کردند. روی هر یک از این لکوموتیوهای بخاردندهای، یک انتهای هر شفت متحرک از طریق یک مفصل یک طرفه به واگن متصل میشد، در حالی که انتهای دیگر با میللنگ، گیربکس و یا واگن دیگری از طریق یک اتصال یکطرفه دیگر دیگر کار میکرد. هم چنین شفت محرک توخالی این توانایی را دارد که مسیرهای طولانی را طی کند و به طور موثر طول خود را تغییر دهد. این امر در هنگام عبور از یک منحنی به واگنهای تخت امکان چرخش می دهد.

میل کاردان در برخی از لکوموتیوهای دیزلی (عمدتا دیزل - هیدرولیک، مانند کلاس ۵۲ بریتیش ریل وی) و برخی از لوکوموتیوهای الکتریکی استفاده میشوند (برای مثال کلاس ۹۱ راهآهن بریتیش ریل وی). آنها همچنین به طور گسترده در واحدهای دیزل استفاده میشوند. شفتهای محرک در دوچرخه ها

شفت محرک که در قرن گذشته به عنوان جایگزینی برای دوچرخه زنجیر محرک مورد استفاده قرار گرفتهاست، هرگز نتوانسته محبوب شود. یک دوچرخه شفت محرک (یا "آکاتن"، از یک سازنده اولیه) مزایا و معایب متعددی دارد:

شفت های محرک یکی از روشهای انتقال توان از یک موتور و PTO به تجهیزات جانبی نصبشده بر روی وسیله نقلیه، مانند کمپرسور هوا میباشند. هنگامی که فضای کافی در کنار موتور برای لوازم جانبی اضافی وجود نداشته باشد، از شفتهای محرک استفاده میشود؛ شفت فاصله بین PTO موتور و لوازم جانبی را پر میکند، و اینکار به لوازم جانبی اجازه میدهد در جای دیگری روی وسیله نقلیه نصب شوند.

امروزه امکانات جدیدی برای فرآیند تولید شفتهای محرک وجود دارد. فرآیند تولید سیمپیچ رشتهای برای ایجاد شفت های محرک کامپوزیتی در حال گسترش است. شرکتهای متعددی در صنعت خودرو سازی به دنبال استفاده از این دانش برای فرآیند تولید با حجم بالای خود هستند.

برای مشاوره درباره ی قطعات لوازم یدکی به خصوص لوازم یدکی هیوندای و لوازم یدکی کیا میتوانید با کارشناسان ما تماس حاصل فرمایید.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED