سیستم تعلیق از مجموعه تایرها، هوای تایرها، فنرلولها، کمکفنرها و اتصالات بین خودرو و چرخ تشکیل شده، که اجازه میدهد بین چرخ و بدنه خودرو حرکت نسبی وجود داشته باشد. سیستمهای تعلیق باید همزمان فرمانپذیری و راحتی سواری را فراهم سازند. این دو مورد در بعضی مواقع با یکدیگر در تضاد هستند. تنظیم سیستم تعلیق همان پیدا کردن نقطه بهینه بین این دو مورد است. در سیستم تعلیق بسیار مهم است که تا آنجا که میشود تماس بین چرخ و سطح جاده حفظ شود، زیرا تمام نیروی وارد شده از جاده یا زمین به خودرو از طریق تایر به خودور منتقل میشود. سیستم تعلیق همچنین از خود خودرو و بار آن در برابر صدمات محافظت مینماید. طراحی سیستم تعلیق جلو و عقب در یک خودرو میتواند با یکدیگر متفاوت باشد.

بیشتر بخوانید: سیستم تعلیق خودرو - قسمت دوم

قسمتی از سیستم تعلیق جلو و مکانیزم فرمان: اهرم سیبکفرمان، سگدست، محور کینگ پین (با استفاده از اتصال توپی)

سیستم تعلیق Van Diemen مربوط به خودوری مسابقهای RF01

یک نمونه اولیه تعلیق در کالسکههایی که با گاو کشیده میشد دارای یک پلتفرم تابی شکل بر روی زنجیرهای آهنی متصل به فاب چرخهای کالسکه بود. از این سیستم به عنوان اساس سیستمهای تعلیق تا قرن 19ام استفاده میشد و فقط در قرن 17ام زنجیرهای آهنی با تسمههای چرمی تعویض شد. هیچ اتومبیل جدیدی از این سیستم تعلیق با تسمههای چرمی استفاده نکرده است.

تقریبا در سال 1750، فنرهای تخت بر روی تعدادی از کالسکهها مانند Landau استفاده شد. در اواسط قرن 19ام، از فنرلول نیز در کالسکهها استفاده شد.

سیستم تعلیق چرمی کالسکه آمریکایی - به نوارهای مشکی کناره زیراتاق توجه داشته باشید.

اتومبیلها ابتدا به عنوان کالسکههایی خودران و بدون نیاز به اسب شناخته میشدند. هرچند در کالسکههای اسبکش سرعت حرکت بسیار پایین بود و بنابراین سیستم تعلیق آنها مناسب موتورهای احتراق داخلی نبود.

اولین فنرلولهای قابل استفاده نیازمند دانش بالای متالورژی و مهارت در ساخت بودند و تولید آنها تنها در عصر صنعتی امکانپذیر شد. اوبادیاه الویت (O. Elliot) اولین خودرو با استفاده از سیستم تعلیق فنر لول را ثبت نمود و در آن هر چرخ دو فنر تخت در هر طرف داشت و بدنه خودرو به شکل مستقیم بر روی فنرهای متصل به اکسلها قرار گرفته بود. طی یک دهه، اکثر کالسکههای اسبکش در بریتانیا به فنر مجهز شده بود. از فنرهای چوبی در خودروهای سبک تک اسبی به منظور جلوگیری از پرداخت مالیات و از فنرهای فلزی در خودروهای بزرگتر استفاده شد. این فنرها معمولا از فولاد با درصد کربن پایین ساخته میشد و معمولا به شکل یک فنر تخت چندلایه درمیآمد.

استفاده از فنرهای تخت از دوران مصر باستان رواج داشته است. مهندسین نظامی باستان از فنرهای تخت به شکل کمان به منظور نیرودهی به موتورهای ماشین محاصره استفاده میکردند. استفاده از فنرهای تخت در منجنیقها نیز در سالهای بعد رواج پیدا کرد. فنرها تنها از فلز ساخته نمیشد؛ یک شاخه محکم درخت را میشد به عنوان یک فنر مانند یک کمان استفاده کرد. کالسکههای اسبکش و فورد مدل T از این سیستم استفاده میکردند و حتی امروزه نیز در خودورهای بزرگ به خصوص در قسمت عقب از این سیستم استفاده میشود.

فنرهای تخت همراه با شروع استفاده از میلهها تشکیلدهنده اولین سیستمهای تعلیق مدرن و پیشرو در حمل و نقل جادهای قبل از ظهور اتومبیل بودند. فنرهای فلزی بریتانیایی برای استفاده در جادههای ناهموار آمریکا در آن زمان مناسب نبودند، بنابراین شرکت Abbot-Downing Concord در نیوهمپشایر استفاده از سیستم تعلیق تسمههای چرمی را دوباره امتحان کرد و در آن به جای حرکات تند بالا و پایین، خودور حرکتی تاب مانند داشت.

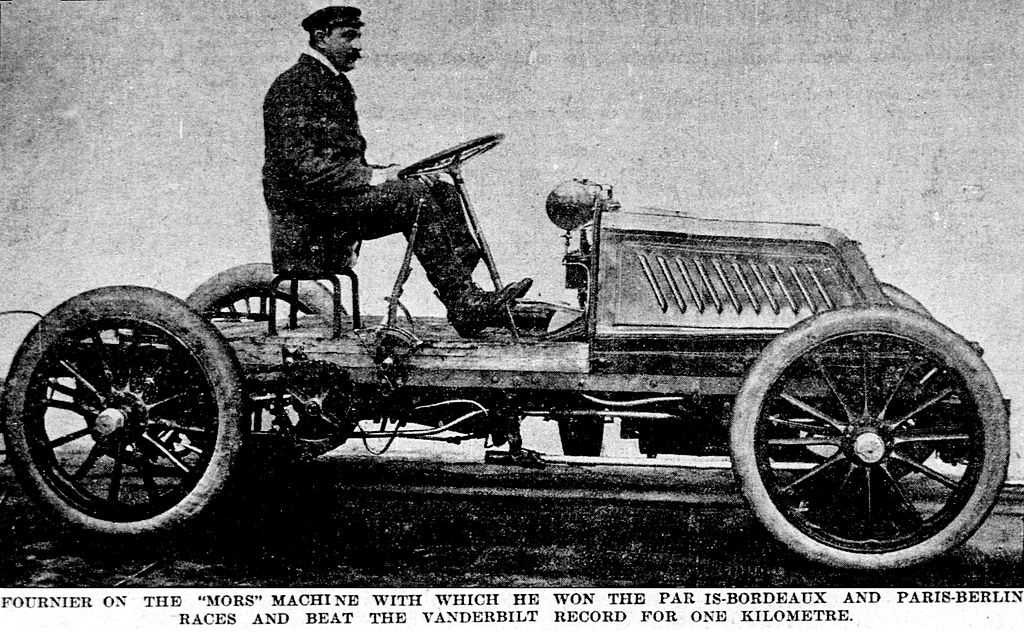

در سال 1901 مورس در پاریس خودوری خود را به کمکفنر مجهز کرد. با بهرهگیری از سیستم تعلیق جذبی بر روی خودوری خود، هنری فورنیه برنده جایزه با اهمیت مسابقه پاریس تا برلین در 20 جون 1901 شد. زمان فورنیه 11 ساعت و 46 دقیقه و 10 ثانیه بود در حالی که نزدیکترین رقیب لئون ژرارد (L. Girardot) زمانی برابر با 12 ساعت و 15 دقیقه و 40 ثانیه داشت.

اجزای سیستم تعلیق جلو در فورد مدل T

فنرهای کویلی اولین بار در خودوری Brush Runabout ساخته شرکت براش موتور استفاده شد. امروزه از فنر لول در بسیاری از خودورها استفاده میشود.

در سال 1920، شرکت Leyland Motors از میلههای پیچشی در سیستم تعلیق استفاده کرد.

در سال 1922، سیستم تعلیق مستقل جلو بر روی خودروی لانچیا مدل Lambda استفاده شد و استفاده از آن به صورت انبوه از سال 1932 صورت گرفت. امروزه اکثر خودروها بر روی هر چهار چرخ خود از سیستم مستقل تعلیق بهره میبرند.

در سال 2002، یک سیستم تعلیق انفعالی توسط مالکوم سی اسمیت (M. C. Smith) به نام ساکنساز (inerter) اختراع شد. این سیستم میتوانست بدون اضافه کردن جرم قابل توجه، اینرسی موثر در تعلیق چرخ را با استفاده از یک چرخلنگر دندهدار افزایش دهد. ابتدا به شکل محرمانه در خودروهای فرمول یک از آن استفاده شد اما پس از آن در دیگر خودروها نیز به مرور یافت شد.

هنری فورنیه (H. Fournier) بر روی خودوری منحصر به فرد خود Mors Machine، عکس در سال 1902 گرفته شده است.

هر خودوری چهارچرخی برای چرخهای جلو و عقب خود به سیستم تعلیق نیاز دارد، اما در موتورسیکلتهای دوچرخ داستان میتواند کاملا متفاوت باشد. در خودروهای دیفرانسیل جلو، سیستم تعلیق در چرخهای عقب قیود کمتری داشته و تعداد متنوعی از اکسلهای میلهای و سیستمهای تعلیق مستقل را میتوان برای آنها به کار گرفت. در خودروهای دیفرانسیل عقب، سیستم تعلیق عقب قیود بسیاری داشته و در آن استفاده از سیستم تعلیق مستقل هرچند کارایی بیشتری دارد اما قیمت بالاتری داشته و چیدمان آن با دشواری بیشتری روبرو است. در خودروهای چهارچرخ متحرک معمولا سیستم تعلیق در جلو و عقب خودرو یکسان است.

خودروی فورد مدل T از یک لوله گشتاور به منظور مهار این نیرو استفاده میکرد زیرا دیفرانسیل آن از طریق فنرهای تخت جانبی و دو میله باریک به شاسی متصل شده بود. لوله گشتاور دور شفت محرک را در خود جای داده و نیروی آن را به دو اتصال توپی در انتهای سیستم انتقال که به موتور متصل شده بود، منتقل میکرد. یک روش مشابه در اواخر دهه 1930 توسط بیوک و خودروی bathtub شرکت هادسون در سال 1948 به کار گرفته شد و در آن از فنرلولی استفاده شد که نمیتوانست نیروهای پیش و پس پیشران را تحمل کند.

از مدل Hotchkiss Drive که توسط آلبرت هاچکیس اختراع شده بود، به عنوان محبوبترین سیستم تعلیق عقب در آمریکا از دهه 1930 تا 1970 یاد میشود. این سیستم از فنرهای تخت طولی متصل به جلو و عقب دیفرانسیل اکسل محرک استفاده میکرد. این فنرها گشتاور را به چهارچوب منتقل میکردند. اگرچه این سیستم نتوانسته بود اقبال بسیاری از خودروسازان اروپایی را به خود جلب کند، اما به دلیل قیمت ارزان تولید خود در آمریکا بسیار محبوب شده بود. همچنین معایب دینامیکی این طراحی به دلیل وزن بسیار بالای خودروهای آمریکایی قبل از تصویب قانون مصرف بهینه سوخت، پوشانده میشد.

یک فرانسوی سیستم لوله De Dion را اختراع نمود که گاهی از آن به عنوان سیستم نیمه مستقل یاد میشود. همانند یک سیستم تعلیق مستقل واقعی برای قسمت عقب خودرو، این سیستم از دو اتصال یونیورسال (قابلیت انطباق با طراحیهای مختلف) یا مشابه آنها از مرکز دیفرانسیل به هر چرخ استفاده میکرد. اما چرخها نمیتوانستند کاملا مستقل از یکدیگر بالا و پایین شوند؛ آنها با یک یوغ که دور، زیر و پشت دیفرانسیل قرار دارد به یکدیگر بسته شدهاند. این روش در آمریکا بسیار کم مورد توجه قرار گرفت. استفاده از آن حوالی سال 1900 احتمالا به دلیل کیفیت پایین تایرها در آن زمان بود، زیرا تایرها به سرعت مستهلک میشدند. با کم کردن «وزن بدون فنر» همانند همان کاری که سیستمهای تعلیق عقب انجام میدهند، عمر آنها بیشتر شد.

امروزه خودروهای دیفرانسیل عقب از سیستمهای پیچیده کاملا مستقل و با اتصالات چندگانه در چرخهای عقب بهره میبرند تا بتوانند رانندگی ایمن و راحتی برای سرنشینان فراهم سازند.

نرخ فنریت (یا نرخ تعلیق) عاملی در تنظیم ارتفاع رانندگی خودرو یا موقعیت آن در دامنه حرکتی سیستم تعلیق است. هنگامی که یک فنر فشرده یا کشیده میشود، نیرویی که وارد میکند متناسب با تغییرات در طول آن است. نرخ فنریت یا ثابت فنر برابر با نیروی فنر تقسیم بر میزان تغییرات طول فنر است. خودروهایی که بار سنگین حمل میکنند معمولا از فنرهای قویتری استفاده میکنند تا از سقوط خودرو به انتهای مسیر حرکت سیستم تعلیق جلوگیری نمایند. استفاده از فنرهای قوی در کاربردهایی که شرایط اعمال بار شدیدی دارند نیز استفاده میشود.

استفاده از فنرهای بسیار سخت یا بسیار نرم سبب از کار افتادن سیستم تعلیق میگردد زیرا آنها نمیتوانند به گونهای مناسب خودرو را از جاده ایزوله نمایند. خودروهایی که بارهای سنگینتر از نرمال حمل میکنند از فنرهای سنگین یا سخت استفاده میکنند که در آنها نرخ فنریت نزدیک به حد بالایی وزن خودرو انتخاب میشود. این امر سبب میشود که خودرو تحت بار سنگین و هنگامی که کنترل به دلیل اینرسی بار محدود شده است، عملکرد مناسبی از خود نشان بدهد. به همین دلیل رانندگی با یک کامیون خالی برای سرنشینان با حس ناراحتی همراه است زیرا فنرهای آن برای وزن خالی کامیون بسیار سخت هستند. یک خودروی مسابقهای نیز از فنرهای سخت استفاده میکند و ممکن است در جادههای پر دستانداز حس ناراحتی داشته باشد. اگرچه فنرهای هر دو گروه سخت هستند، اما نرخ فنریت برای یک خودروی مسابقهای با وزن 900 کیلوگرم با نرخ فنریت یک کامیون با وزن 4500 کیلوگرم بسیار متفاوت است. در خودورهای لوکس، تاکسیها یا اتوبوسهای مسافربری از فنرهای نرم استفاده میشود. خودروهایی که در آنها فنر مستهلک یا صدمه دیده ارتفاع کمتری نسبت به زمین خواهند داشت و ماشین اصطلاحا خود را انداخته است. در خودروهای با کارایی بالا ممکن است عوامل دیگری به غیر از تنها وزن و بار خودرو در انتخاب فنر مناسب دخیل باشد.

نرخ فنریت یک نسبت است که با استفاده از آن میتوان میزان عکسالعمل یک فنر در برابر نیروی معین را اندازهگیری نمود. طبق قانون هوک اندازه نیروی فنر با میزان تغیرطول آن نسبت خطی دارد. به طور خلاصه میتوان گفت:

که

F نیروی فنر

k نرخ فنریت

x تغییر طول فنر نسبت به حالت اولیه (هنگامی که هیچ نیرویی به فنر وارد نشده باشد) است.

علامت منفی نشاندهنده جهت نیروی اعمالی است و نیروی فنر در جهت عکس آن وارد میشود. نرخ فنریت محدود به فاصلهای است که توسط وزن خودرو، باری که خودرو باید حمل کند و تا حدودی هندسه سیستم تعلیق و کارایی مورد نظر تعیین میشود.

نرخ فنریت معمولا با واحد N/mm (lbf/in) مشخص میگردد. به عنوان مثال نرخ فنریت یک فنر خطی N/mm500 است. به ازای هر میلیمتر فشردگی فنر، N500 نیوتن بار اعمال میشود. نرخ فنریت فنرهای غیرخطی و رابطه بین فشردگی فنر و نیروی اعمالی را نمیتوان کاملا با مدلهای خطی بیان نمود. برای مثال، در اولین میلیمتر فنر N500 نیوتن و در میلیمتر بعدی فنر N550 (کلا N1050) و سومین میلیمتر N600 (کلا N1650) نیرو اعمال میکند. در حالی که فنر خطی با 3 میلیمتر فشردگی تنها N1500 نیرو اعمال میکند.

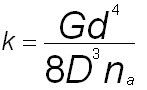

نرخ فنریت در فنرلول را میتوان با یک رابطه جبری ساده یا با استفاده از ماشین آزمایش فنر نشان داد. ثابت فنر k را میتوان به شکل زیر محاسبه نمود:

که در آن d قطر فنر، G ماژول برشی فنر (برای فولاد در حدود lbf/in212000000 یا Gpa 80)، N تعداد دورها و D قطر فنرلول میباشد.

نرخ چرخ میزان نرخ فنریت موثر اندازهگیری شده در چرخ در مقابل نرخ فنریت محاسبه شده فنر به تنهایی است.

نرخ چرخ معمولا برابر یا کمتر از نرخ فنریت است. معمولا فنرها بر روی بازوهای کنترل یا دیگر عضوهای سیستم تعلیق نصب میشوند. با فرض نرخ فنریت برابر با lbf/in500 (N/mm87.5( اگر شما بخواهید چرخ را 1 اینچ (2.5 سانتیمتر) بدون تکان دادن خودرو جابجا کنید، فنر احتمالا کمتر از این میزان فشرده خواهد شد. اجازه دهید فرض کنیم که فنر 0.75 اینچ جابهجا شود. در این حالت نسبت بازوی اهرم برابر با 0.75:1 خواهد بود. نرخ چرخ با ضرب مربع نسبت (0.5625) در نرخ فنر محاسبه میشود و بنابراین برابر با lbs/in281.25 خواهد بود. دلیل مربع نمودن نسبت این است که این نسبت دو اثر مختلف بر روی نرخ چرخ دارد. این نسبت بر روی نیرو و فاصله حرکت اعمال میشود.

نرخ چرخ در سیستم تعلیق مستقل بسیار راحت محاسبه میشود. اما در طراحی سیستمهای تعلیق غیرمستقل باید ملاحظات مربوطه در نظر گرفته شود. مورد اکسل مستقیم را در نظر بگیرید. هنگامی که از عقب یا جلو به آن نگاه شود، نرخ چرخ را میتوان با روشهای بالا اندازهگیری نمود. اما از آنجا که چرخها مستقل نیستند، هنگامی که از کنار در حال شتابگیری یا ترمزگیری به آن نگاه شود، نقطه مفصل در بینهایت قرار میگیرد (زیرا هر دو چرخ حرکت کردهاند) و فنر مستقیما همخط با گام تماس چرخ قرار دارد. نتیجه در اغلب موارد این است که نرخ موثر چرخ در هنگام دور زدن متفاوت با هنگام شتابگیری یا ترمز زدن باشد. این اختلاف در نرخ چرخ را میتوان با جانمایی موقعیت فنر نزدیک به چرخ تا حد ممکن کاهش داد.

معمولا نرخ چرخ با وزن تحت فنر خودرو جمع بسته شده و نرخ سواری را تشکیل میدهد. این نرخ مرتبط با فرکانس طبیعی سیستم تعلیق در رانندگی (همچنین به آن کشش گفته میشود) خواهد بود. از این نرخ میتوان به منظور تعیین میزان سختی سیستم تعلیق و میزان حرکت مجاز خودرو استفاده کرد.

نرخ پیچش مشابه نرخ سواری است اما در مواردی که شامل شتاب جانبی است کاربرد داشته و مربوط به پیچش جرم تحت فنر حول محور پیچش خودرو میباشد. این عدد در واحد گشتاور به ازای درجه پیچش جرم تحت فنر خودرو بیان میشود. مقدار آن تحت عواملی شامل جرم تحت فنر خودرو، عرض مسیر، ارتفاع مرکز گرانش، نرخهای فنریت و کمکفنر، ارتفاع مرکز پیچش در جلو و عقب، سختی میله ضدپیچش و ساختار/فشار تایر بوده اما تنها به این موارد محدود نمیشود. نرخ پیچش در خودرو میتواند در عقب و جلو مختلف باشد کما این که معمولا به همین شکل است و راننده را قادر میسازد که فرمانپذیری را در حالات ثابت و گذرا حفظ نماید. نرخ پیچش خودرو میزان کلی انتقال وزن در خودرو را تغییر نمیدهد، اما سرعت و درصد وزن انتقال یافته از یک اکسل به اکسل دیگر را در شاسی ماشین عوض میکند. معمولا هرچه نرخ پیچش در یک اکسل بیشتر باشد، درصد بیشتر از وزن به شکل سریعتری به آن اکسل منتقل میشود.

درصد کوپل پیچش روشی ساده برای توصیف توزیع انتقال بار جانبی از جلو به عقب و در نتیجه حفظ تعادل در رانندگی است. این عدد در واقع نرخ موثر چرخ در پیچش برای هر اکسل در خودرو به عنوان نسبتی از نرخ پیچش کلی خودرو است. معمولا به وسیله استفاده از میلههای ضدپیچش تنظیم میشود، اما همچنین میتوان با استفاده از فنرهای مختلف آن را تنظیم نمود.

انتقال وزن در هنگام دور زدن، شتابگیری یا ترمز گرفتن معمولا برای هر چرخ به صورت مجزا و با در نظر گرفتن وزنهای استاتیک همان چرخ محاسبه میشود.

مقدار کلی انتقال وزن تنها به چهار عامل بستگی دارد: فاصله بین مرکز چرخها (پایه چرخها در هنگام ترمزگیری یا عرض مسیر در هنگام دور زدن)، ارتفاع مرکز گرانش، جرم خودرو و میزان شتاب موجود.

سرعتی که در آن انتقال وزن صورت میپذیرد و همچنین قطعاتی که وزن را انتقال میدهند پیچیده بوده و توسط عواملی نظیر ارتفاع مرکز پیچش، نرخهای فنر و کمکفنر، سختی میلههای ضد پیچش و طراحی سینماتیک اتصالات سیستم تعلیق و موارد بیشتر تعیین میشود. در اغلب کاربردهای مرسوم، کمکفنرها و میلههای ضد پیچش، انتقال وزن به صورت «الاستیک» صورت میپذیرد، در حالی که وزن انتقال یافته از طریق اتصالات محکمتر سیستم تعلیق نظیر بازوهای A شکل به صورت «هندسی» خواهد بود.

انتقال وزن غیرفنری براساس وزن اجزای خودرو که توسط فنرها نگه داشته نشدهاند محاسبه میشود. این موارد شامل تایرها، چرخها، ترمزها، پیچهای اسپیندل، نیمی از بازوی کنترل و نظایر آن میباشد. فرض بر این است که (به دلایل محاسباتی) این اجزا به خودرو و با وزن فنری صفر متصل هستند. سپس آنها تحت همان بار دینامیک قرار میگیرند. انتقال وزن در هنگام دور زدن در جلو برابر با حاصلضرب وزن کل غیرفنری جلو در شتاب گرانش در ارتفاع مرکز گرانش جلو در حالت فشرده نشده تقسیم بر عرض مسیر جلو است. همین روش در قسمت عقب نیز صدق میکند.

انتقال وزن فنری برابر است با وزن انتقال یافته تنها مربوط به میزانی از وزن خودرو که بر روی فنرها تکیه داشته و برابر با وزن کلی خودرو نیست. محاسبه این مقدار مستلزم دانستن وزن فنری خودرو (وزن کلی منهای وزن غیرفنری)، ارتفاع پیچش در جلو و عقب و ارتفاع مرکز گرانش فنری (به منظور محاسبه طول ممان بازوی پیچش) است. همچنین محاسبه انتقال وزن فنری جلو و عقب مستلزم اطلاع از درصد کوپل پیچش است.

محور پیچش خط بین مراکز پیچش در جلو و عقب است که خودرو در هنگام دور زدن حول آن میپیچد. فاصله این محور تا ارتفاع مرکز گرانش فنری، برابر با طول ممان بازوی پیچش خواهد بود. وزن کل فنری انتقال یافته برابر با حاصلضرب شتاب گرانش در وزن فنری در طول ممان بازوی پیچش تقسیم بر عرض موثر مسیر است. انتقال وزن فنری در جلو برابر است با حاصلضرب درصد کوپل پیچش در وزن کل فنری انتقال یافته. برای یافتن این میزان در قسمت عقب میزان انتقال یافته در جلو را از میزان کل انتقال یافته کم میکنیم.

نیروهای عمودی برابر با جمع نیروهای عمودی وارده بر اتصالات سیستم تعلیق است. برآیند این نیروها اگر مرکز پیچش بالاتر از سطح زمین باشد تمایل دارند که وزن فنری را به بالا بکشند و اگر مرکز پیچش پایینتر از سطح زمین باشد، آن را فشرده سازند. معمولا هرچه مرکز پیچش بالاتر باشد، نیروی عمودی بیشتری حس میشود.

جابجایی برابر با فاصله اندازهگیری شده از پایینترین موقعیت سیستم تعلیق (مانند هنگامی که خودرو بر روی جک بوده و چرخها آزاد و بدون تماس با زمین باشند) تا بالاترین موقعیت (هنگامی که چرخ دیگر نتواند بیش از این به خودرو نزدیک شود) میباشد. کشیدن یا بلند کردن یک چرخ میتواند باعث مشکلات جدی کنترلی یا صدمات شدیدی به سیستم تعلیق گردد. کشیدگی میتواند به دلیل عدم توانایی سیستم تعلیق، تایرها یا غیره در حرکت یا برخورد بدنه یا دیگر اجزای ماشین به سطح جاده باشد. اگر بتوان پدیده کنترلی ناشی از بلند شدن چرخ را با استفاده از اجزایی در سیستم تعلیق به طول طبیعی فنر در حالت عدم نیرو محدود کرد، مشکلات کمتر خواهند بود. بسیاری از خودورهای خارج از جاده مانند خودورهای مخصوص مسابقات در صحرا از نوارهایی به نام «نوار محدودکننده» به منظور محدود ساختن جابجایی چرخ در محدوده مجاز برای اتصالات و کمکفنر استفاده میکنند. این امر بسیار حیاتی است زیرا این خودروها به منظور حرکت در سطوح بسیار ناهموار و با سرعت زیاد طراحی شدهاند و حتی ممکن است در مواقعی به پرواز درآیند. بدون استفاده از وسیلههای محدودکننده، کلیه نیرو در هنگام فرود به اتصالات سیستم تعلیق وارد شده و حتی میتواند باعث درآمدن فنرلولها از موقعیت خود شود. نوار محدودکننده یک نوار ساده اغلب از جنس نایلون و با طول مشخص است که قبل از اینکه چرخ به حد نظری جابجایی خود برسد، حرکت آن را محدود میسازد. نقطه مخالف این وسیله، استپ دستانداز است که از خودرو و سیستم تعلیق (و همچنین سرنشینان) در مواقعی که چرخ خودرو به خودرو نزدیک شده و فنر دیگر توانایی جذب بیشتر نیرو را ندارد، محافظت میکند. بدون استفاده از استپ دستانداز، خودرو در مواقع افتادن در دستاندازها ضربه بسیار شدیدی را تجربه کرده و در آن سیستم تعلیق با شاسی یا بدنه خودرو برخورد کرده و این ضربه دقیقا به سرنشینان و تک تک اجزا و جوشهای استفاده شده در خودرو منتقل میگردد. خودروهای کارخانهای اغلب مجهز به بالشتکهای لاستیکی به منظور جذب نیروهای شدید هستند و از اعمال شوک به خودرو جلوگیری میکنند. یک خودروی مخصوص مسابقات صحرا که قاعدتا باید نیروهای بسیار بیشتری را تحمل نماید، میتواند مجهز به استپهای پنوماتیکی یا هیدرولیکی باشد. این ابزار معمولا به شکل کمکفنرهای مینیاتوری هستند و در مکانهایی نصب میشوند که در آن سیستم تعلیق در حداکثر فشردگی خود پیستون آنها را لمس نماید. این ابزار بسیار بهتر از بالشتکهای لاستیکی ضربه را جذب نموده و تاثیر بسیار بیشتری دارند زیرا معمولا استپ دستانداز لاستیکی آخرین حلقه محافظت اضطراری در هنگام ضربه به سیستم تعلیق به حساب میآید و برای جذب ضربات در مواقعی نظیر آنچه که خودروهای خارج از جاده به صورت مداوم و شدید تجربه میکنند کاملا ناکافی است.

جذب ضربه همان کنترل حرکت یا نوسانات است و مشابه همان مکانیزمی است که در دریچهها و شیرهای هیدرولیک کمکفنر شاهد هستیم. این امر میتواند آگاهانه یا غیرارادی تغییر کند. همانند نرخ فنریت، جذب بهینه برای راحتی میتواند کمتر از چیزی باشد که برای کنترل لازم است.

عمل جذب سرعت جابجایی و مقاومت سیستم تعلیق خودرو را کنترل مینماید. یک خودرو با جذب کم میتواند به بالا و پایین نوسان کند. با استفاده از سطوح جذب مناسب، خودرو در کمترین زمان ممکن به حالت طبیعی خود باز میگردد. در خودروهای امروزی عمل جذب با افزایش یا کاهش مقاومت در جریان سیال در کمکفنرها کنترل میشود.

موارد مستقل و وابسته را در زیر مشاهده کنید. تحدب به دلیل جابجایی چرخ، پیچش بدنه و تغییرشکل سیستم تعلیق یا به دلیل مطابقت آن تغییر میکند. به طور کلی، تایرها و ترمزها در بهترین حالت با زاویه 1- یا 2- درجه نسبت به عمود مستهلک میشوند. بسته به تایر و سطح جاده ممکن است که زاویه تماس اندکی متفاوت با جاده داشته باشد. تغییرات کوچک در زاویه تحدب در عقب و جلو میتواند به منظور تنظیم فرمان به کار رود. در تعدادی از خودروهای مسابقهای از زوایای 2- تا 7- درجه بسته به نوع فرمانپذیری مطلوب و یا ساختار تایر استفاده میشود. اغلب استفاده از زوایای تحدب بالا به دلیل کاهش سطح تماس از طریق زاویه تحدب اضافی در هندسه سیستم تعلیق منجر به کاهش راندمان ترمز خواهد شد. میزان تغییر زاویه تحدب در دستانداز توسط طول لحظهای بازوی تاب جلویی (FVSA) در هندسه سیستم تعلیق تعیین میشود. به عبارت دیگر توسط میزان تمایل تایر به تحدب به سمت داخل در هنگام مواجهه با دستانداز تعیین میشود.

ارتفاع مرکز پیچش محصول ارتفاعهای لحظهای سیستم تعلیق بوده و به عنوان ابزار مفیدی در تحلیل اثرات انتقال وزن، پیچش بدنه و توزیع سختی پیچش جلو به عقب شناخته میشود. معمولا توزیع سختی پیچش با تنظیم میلههای ضدپیچش به جای ارتفاع مرکز پیچش تنظیم میشود (زیرا هر دو اثر مشابهی بر جرم فنری دارند) اما ارتفاع مرکز پیچش در هنگام محاسبه نیروهای عمودی نقش بسیار مهمی ایفا میکند.

به این دلیل که حرکت چرخ و تایر توسط اتصالات سیستم تعلیق در خودرو مهار شده است، حرکت مجموعه چرخ از زاویه دید جلو یک کمان خیالی در فضا با یک مرکز لحظهای چرخش در هر نقطه از مسیر خود ایجاد میکند. مرکز لحظهای هر مجموعه چرخ را میتوان با دنبال کردن خطوط خیالی کشیده شده از اتصالات سیستم تعلیق تا نقاط تقاطع آنها پیدا نمود.

قسمتی از بردار نیروی تایر از نقطه تماس تایر به مرکز لحظهای اشاره میکند. هرچه این قسمت بیشتر باشد، حرکت در سیستم تعلیق کمتر خواهد بود. به طور نظری اگر برآیند بار عمودی بر تایر و نیروی جانبی تولید شده توسط آن مستقیم به مرکز لحظهای اشاره کند، اتصالات سیستم تعلیق حرکتی نخواهند داشت. در این مورد تمام انتقال وزن در آن گوشه خودرو به صورن هندسی در تعادل خواهد بود. از این نکته به عنوان کلیدی برای یافتن مرکز پیچش بر اساس نیرو استفاده میشود.

با توجه به این مطلب، مراکز لحظهای در فرمانپذیری خودرو نقشی مهمتر از مرکز پیچش به تنهایی ایفا میکنند و در آن نسبت انتقال وزن هندسی به سینماتیک توسط نیروهای موجود در تایر و جهت آنها در ارتباط با موقعیت مراکز لحظهای مربوطه، تعیین میشود.

ضد شیرجه و ضد چمباتمه درصدهایی هستند که میزان حدود شیرجه جلو در هنگام ترمزگیری و میزان چمباتمه عقب در هنگام شتابگیری را مشخص میکنند. میتوان از آنها به عنوان عکسالعمل متضاد در هنگام ترمزگیری و شتابگیری همانند نیروهای عمودی در هنگام دور زدن یاد کرد. دلیل اصلی این اختلاف وجود تمایز میان اهداف طراحی در قسمت عقب و جلوی خودرو با وجود تشابه سیستم تعلیق در سمت چپ و راست است.

طریقه تعیین میزان ضد شیرجه و ضد چمباتمه به نحوه عکسالعمل اتصالات سیستم تعلیق به گشتاور ناشی از ترمز و یا شتاب بستگی دارد. برای مثال با ترمزهای داخلی و چرخهای متحرک عقب با تحریک به صورت نیمشفت، عکسالعمل مشاهده نشده اما با ترمزهای خارجی و خط محرک اکسل متحرک، آنها از خود عکسالعمل نشان میدهند.

به منظور تعیین درصد ضد شیرجه ترمز در سیستم تعلیق جلو برای ترمزهای خارجی، ابتدا لازم است که تانژانت زاویه بین خط کشیده شده از نمای کناری از مسیر تایر جلو تا مرکز لحظهای تعلیق جلو با خط افق مشخص گردد. به علاوه درصد ترمزگیری برای چرخهای جلو باید معلوم باشد. سپس تانژانت را در درصد ترمزگیری چرخ جلو ضرب و حاصل را تقسیم بر نسبت ارتفاع مرکز گرانش به قطر چرخ کنید. عدد 50% به این معنی است که نیمی از انتقال وزن به چرخهای جلو در حین ترمزگیری از طریق اتصالات سیستم تعلیق و نیم دیگر از طریق فنرهای سیستم تعلیق انتقال یافته است.

برای ترمزهای داخلی نیز از همین رویه استفاده شده اما به جای مرکز تماس از مرکز چرخ استفاده میشود.

درصد ضد چمباتمه برای شتابگیری به سمت جلو نیز به روشی مشابه و با همان روابط بین درصد و انتقال وزن انجام میشود. در خودورهای مسابقهای شاهد استفاده از درصدهای ضد چمباتمه 100% و حتی بیشتر هستیم اما در خودورهایی که امکان ترمزگیری شدید در آنها معمول است شاهد اعداد 50% و یا حتی کمتر نیز هستیم. مقادیر بالای ضد چمباتمه معمولا باعث پرش چرخ حین ترمز میشود. مهم است که توجه داشته باشید که عدد 100% به معنای این است که تمام انتقال وزن از طریق اتصالات سیستم تعلیق انجام میشود. اگرچه این بدان معنا نیست که سیستم تعلیق نمیتواند در طی یک دوره ترمزگیری یا شتابگیری، بارهای بیشتری (بارهای ایرودینامیکی، دور زدن و غیره) را تحمل نماید. به عبارت دیگر سیستم تعلیق در این حالت «محدودیت» ندارد.

در بعضی از خودورهای امروزی انعطافپذیری معمولا به دلیل استفاده از بوشهای لاستیکی است که به مرور مستهلک میشوند. در سیستمهای تعلیق تحت تنش زیاد، همانند خودورهای خارج از جاده (آفرود)، از بوشهای پلیاورتان استفاده میشود که طول عمر بیشتری تحت تنشهای بزرگتر دارند. اگرچه به دلیل ملاحظات وزنی و اقتصادی، سازههای استفاده شده در خودرو را بیش از میزان لازم مستحکم نمیسازند. بعضی از خودروها ارتعاشات زیانآوری شامل خم شدن بعضی از قسمتهای سازهای در شرایطی نظیر شتابگیری حین دور زدن با زاویه کم از خود نشان میدهند. انعطافپذیری سازهها نظیر چهارچوب و اتصالات سیستم تعلیق میتواند فنریت کلی را افزایش داده و به خصوص باعث جذب ارتعاشات با فرکانس بالا شود. انعطاف بالای تایرهای سیمی در گذشته دقیقا به همین دلیل بود که در آن زمان سیستمهای تعلیق پیشرفته امروزی وجود نداشت.

اتومبیلها میتوانند تحت بار چمدانهای سنگین، سرنشینان و تریلرها به میزان زیادی به سمت زمین کشیده شوند. این بارها میتواند باعث شود که عقب ماشین پایین آید. تراز نگه داشتن شاسی به منظور حفظ فرمانپذیری خودرو در شرایط طراحی الزامی است. همچنین به دلیل زاویه نامناسب خودرو در شب، نور چراغهای جلو به چشم رانندگان خودروهای مقابل خواهد خورد. سیستم تعلیق خودتراز میتواند با باد کردن سیلندرهای مخصوص و بالا بردن شاسی اثر بارهای درون صندوق عقب را کاهش دهد.

در اغلب موارد وزن اجزای سیستم تعلیق اهمیتی ندارد، اما در فرکانسهای بالا به دلیل ناهمواریهای سطح جاده، قطعاتی که با بوشهای لاستیکی عایقبندی شدهاند میتوانند بسیار بهتر از تایر و فنر به تنهایی ارتعاشات و صدا را در خود فیلتر کنند. (فنرها بیشتر فقط در جهت عمودی کار میکنند)

این موارد اغلب بسیار کوچک هستند مگر اینکه سیستم تعلیق به ترمزها و دیفرانسیل(ها) مرتبط شده باشد.

این اصلیترین مزیت استفاده از چرخهای آلومینیومی به جای فولادی است. از قطعات تعلیق آلومینیومی در خودورهای تولیدی و از قطعات تعلیق فیبرکربن در خودروهای مسابقهای استفاده میشود.

طراحیها از لحاظ این که چقدر فضا اشغال کرده و موقعیت نصب آنها در کجا باشد با یکدیگر تفاوت دارند. معمولا همگان بر این قضیه توافق دارند که در خودروهای موتور جلو فشردهترین چیدمان استفاده از مدل مکفرسون است که در آن از فضای بین چرخها برای قرارگیری موتور استفاده میشود.

اتصالات سیستم تعلیق باید با طراحی چهارچوب از نظر هندسه، مقاومت و استحکام یکسان باشد.

تعدادی از خودروهای امروزی از سیستم تعلیق با قابلیت تنظیم ارتفاع به منظور بهبود ایرودینامیک و مصرف سوخت بهره میبرند. خودورهای مسابقههای فرمول یک که در آنها چرخها و سیستم تعلیق خارج از بدنه خودرو است، معمولا از لولههای تخت به جای لولههای گرد معمولی در بازوی سیستم تعلیق استفاده میکنند تا بتوانند نیروی کشش ایرودینامیک را کاهش دهند. همچنین استفاده از سیستمهایی با میل اسبک، میل فشاری یا میل کششی که بتوان با آن واحد فنر و کمکفنر را در درون جا داده و باعث کاهش بیشتر نیروی مقاوم شوند نیز در این خودروها مرسوم است.

روشهای تولید پیشرفت کرده است اما هزینه همیشه عاملی تاثیرگذار بوده است. استفاده از اکسل صلب در عقب با دیفرانسیل غیرفنری مخصوصا در خودروهای سنگین به نظر میرسد که یکی از بهترین مثالها در این زمینه باشد.

اکثر سیستمهای تعلیق مرسوم از فنرها و کمکفنرهای منفعل برای جذب ضربات به منظور کنترل حرکات پرشی استفاده میکنند.

از استثنائات میتوان به سیستمهای هیدروپنوماتیک اشاره کرد و در آنها از اجزا و فنرهای بادی همانند شرکت فرانسوی سیتروئن و یا از سیستمهای با مخروط لاستیکی همانند شرکت British Motor در خودروی Mini استفاده میشود.

فنرها و کمکفنرهای سنتی به سیستمهای انفعالی معروف هستند – اکثر خودروها از این نوع سیستم استفاده میکنند.

اکثر خودروهای زمینی توسط فنرهای فولادی با اتواع زیر تعلیق میشوند:

خودروسازان از محدودیتهای ذاتی فنرهای فولادی آگاه هستند، زیرا این فنرها تمایل دارند که نوسانات نامطلوب ایجاد نمایند و به همین منظور آنها از دیگر مواد در ساخت مکانیسمهای سیستم تعلیق به منظور بهبود کارایی استفاده کردهاند.

فنرهای پنوماتیک در یک کامیونت

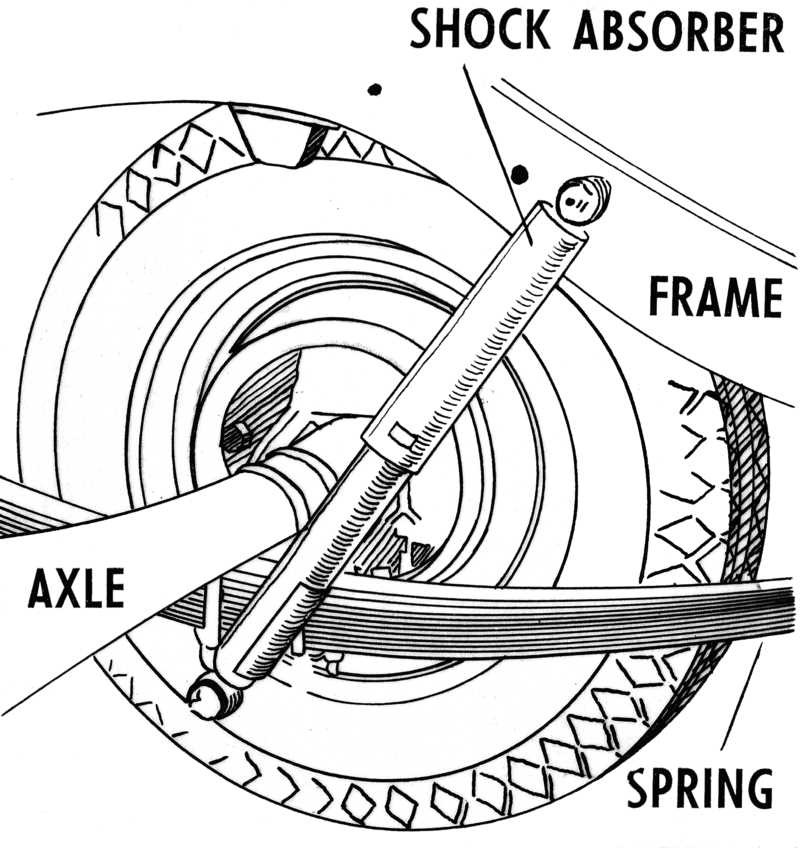

کمکفنرها حرکات بالا و پایین یک خودرو بر روی فنرهای خود (به عبارت دیگر هارمونیکهای ساده) را جذب میکند. همچنین آنها وظیفه دارند که قسمت عمده پرش چرخ در هنگامی که وزن غیرفنری یک چرخ، پوسته، اکسل و گاهی ترمزها و دیفرانسیل به دلیل خاصیت فنری تایر بالا و پایین بروند را جذب نمایند.

اگر سیستم تعلیق به شدت کنترل شود به آن سیستم تعلیق نیمه فعال یا فعال گفته میشود – این سیستم به سیگنالهای ارسالی توسط کنترلگر الکترونیک عکسالعمل نشان میدهد.

برای مثال، یک سیتروئن هیدروپنوماتیک «میداند» که جاده تا چه حد ناهموار بوده و هموراه در حال تنظیم خود مستقل از میزان بار وارده به منظور حفظ شرایط ایدهآل است. هرچند این سیستم نمیتواند به صورت لحظهای در دور زدنها پیچش بدنه را کنترل نماید. این سیستم سیتروئن در مقایسه با استفاده از فنرهای انفعالی فولادی در حالت عادی، به میزان 1% از قیمت کل خودرو گرانتر خواهد بود.

سیستمهای نیمه فعال تعلیق شامل دستگاههایی نظیر فنرهای گازی و کمکفنرهای سازگارشونده (دارای قابلیت تغییر به کمکفنر نرم یا سخت توسط راننده)، روشهای خودتراز مختلف و همین طور سیستمهایی مانند هیدروپنوماتیک، هیدروالاستیک و هیدروگاز میشود. در سال 1983 تویوتا در خودروی Soarer از کمکفنرهای سازگارشونده رونمایی نمود. شرکت delphi هم اکنون کمکفنرهایی میفروشد که از سیال مغناطیس پر شده است و در آن ویسکوزیته به صورت الکترومغناطیس تغییر یافته و درنتیجه بدون سوئیچ کردن شیر میتوان سریعتر و موثرتر آن را کنترل نمود.

سیستمهای تماما فعال از پایش الکترونیکی شرایط خودرو به همراه روشهایی برای تغییر رفتار سیستم تعلیق خودرو در زمان برای کنترل مستقیم حرکت خودرو بهره میبرند. خودروهای لوتوس از سال 1982 تا کنون چندین نمونه تولید کردهاند و از آنها در فرمول یک بهره جستهاند. هرچند استفاده از آنها بسیار موثر بود اما امروزه به کارگیری آنها در مسابقات ممنوع شده است. نیسان در سال 1990 از یک سیستم تعلیق فعال با پهنای باند باریک به عنوان امکانی در خودروهای لوکس خود با افزایش قیمت 20% استفاده کرد. سیتروئن نیز چندین مدل سیستم تعلیق فعال ساخته است. یک سیستم تمام فعال در سال 2009 توسط شرکت بوش ساخته شد و در آن از موتورهای برقی خطی به جای موتورهای هیدرولیکی یا پنوماتیکی که تا آن زمان به کار میرفت، استفاده کرد. مرسدس نیز در خط تولید خودروهای برتر خود مرسدس بنز کلاس CL در سال 1999 از سیستم تعلیق فعال به نام Active Body Control استفاده نمود.

چندین نوع مختلف از سیستمهای الکترومغناطیس برای تعلیق در خودروها ساخته شده است. برای مثال میتوان به سیستم تعلیق الکترومغناطیس Bose و نمونه ساخته شده توسط پروفسور لائورنتیو انچیکا (L. Encica) اشاره نمود. به علاوه چرخهای جدید میشلن با تعلیق جاسازی شده در خود که با الکتروموتور کار میکنند نیز نمونهای دیگر از این سیستمها هستند.

با کمک سیستم کنترلی، سیستمهای مختلف نیمه فعال و تمام فعال در حالات مختلف ارتعاشی خودرو نظیر پرش، پیچش و تاب خوردن میتوانند عملکرد بهتری از خود نشان دهند. اگرچه استفاده از این سیستمها توسط عواملی نظیر قیمت، بستهبندی، وزن، قابلیت اطمینان و/یا دیگر چالشها محدود شده است.

سیستم تعلیق به هم پیوسته برخلاف سیستمهای نیمه فعال و تمام فعال، میتواند به صورت منفعلانه حالات ارتعاشی مختلفی در خودرو را گسسته نماید. اتصالات به هم پیوسته را میتوان به روشهای مختلف مکانیکی، هیدرولیکی یا پنوماتیکی انجام داد. میلههای ضد پیچش یکی از انواع نمونههای مکانیکی در سیستمهای به هم پیوسته هستند هرچند گفته شده که اتصالات به هم پیوسته سیالاتی توان و انعطاف بیشتری در بهبود خواص سختی و جذب ارتعاشات دارد.

با درنظر گرفتن پتانسیلهای تجاری فنآوری هیدروپنوماتیک (کرولا مدل 1996)، در تعدادی از مطالعات اخیر سیستمهای تعلیق به هم پیوسته هیدروپنوماتیکی مورد بررسی قرار گرفته و مزایای احتمالی آنها در بهبود سواری اتومبیل و فرمانپذیری نشان داده شده است. از سیستم کنترلی میتوان به منظور هرچه بهتر کردن کارایی سیستم تعلیق به هم پیوسته استفاده نمود. جدا از تحقیقات دانشگاهی، یک شرکت استرالیایی به نام Kinetic موفقیتهایی با استفاده از سیستمهای مختلف انفعالی یا نیمه فعال به دست آورده است (3 قهرمانی در WRC، 2 قهرمانی در رالی داکار با خودروی لکسوس GX470 مدل 2004 با سیستم KDSS و جایزه PACE در سال 2005( که در آن عموما حداقل دو حالت خودرو (پیچش، تابیدن و/یا پرش) به منظور کنترل همزمان سختی و جذب هر حالت با استفاده از کمکفنرهای به هم پیوسته و دیگر روشها، از یکدیگر گسسته میشدند. در سال 1999 شرکت Kinetic توسط Tenneco خریداری شد. پیشرفتهای بعدی توسط شرکت اسپانیایی Creuat باعث ظهور سیستمی با طراحی سادهتر بر اساس سیلندرهای تک عمله شد. بعد از چندین پروژه، این شرکت برای بعضی از مدلها سیستمهای به روزرسانی تولید میکند.

از لحاظ تاریخی اولین تولید انبوه خودرو با سیستم تعلیق به هم پیوسته جلو به عقب مکانیکی، خودروی 2CV سیتروئن در سال 1948 بود. سیستم تعلیق 2CV بینهایت نرم بود – اتصال طولی به جای اینکه پیچش را سختتر کند، مسیر را نرمتر میکرد. این سیستم به هندسههای بینهایت ضدشیرجه و ضدچمباتمهای مسلح شده بود. در نتیجه این امر، سختی اکسلهای متقاطع نسبت به آن چه که در میلههای ضدپیچش شاهد بودیم بسیار نرمتر شده بود. بازوی جلویی / بازوی انتهایی، بازوی تاب خورنده، سیستم تعلیق جلو و عقب متصل به همراه هم با ترمزهای جلویی درونی وزن غیرفنری بسیار کمتری نسبت به طراحیهای فنر تخت و فنر لول موجود داشت. به هم پیوستگی قسمتی از نیروی تغییرشکل در چرخ جلو ناشی از برخورد با دستانداز را انتقال داده تا بتواند چرخ عقب همان طرف را به سمت پایین فشرده سازد. هنگامی که لحظه بعد چرخ عقب به درون آن دستانداز میافتاد، همین کار به صورت برعکس انجام میشد و خودرو از جلو تا عقب در حالت تراز باقی میماند. در این مدل برای اولین بار از کمکفنرهای اصطکاکی و کمکفنرهای تنظیم شده وزنی استفاده شد. مدلهای بعدی از کمکفنرهای تنظیم شده وزنی در جلو و کمکفنرهای تلسکوپی در جلو و عقب بهره میبردند.

شرکت British Motor نیز یکی از اولینها در استفاده از سیستم تعلیق به هم پیوسته بود. در سال 1962 سیستمی به نام Hydrolastic برای خودروی موریس 1100 معرفی شده و بر روی بسیاری از مدلهای این شرکت استفاده شد. سیستم هیدرولاستیک توسط مهندس الکس مولتن (A. Moulton) ساخته شده و از مخروطهای لاستیکی به عنوان سیال فنری (ابتدا در خودروی مینی مدل 1959) با واحدهای تعلیق در هم سمت متصل به یکدیگر توسط یک لوله پر از سیال، استفاده نمود. سیال نیروی دستاندازهای جاده را از یک چرخ به چرخ دیگر (طبق همان اصل مکانیکی در سیستم خودروی سیتروئن 2CV که در بالا توضیح داده شد) منتقل میکرد و از آنجا که هر واحد تعلیق شیرهایی برای محدود کردن جریان داشت، به عنوان کمکفنر نیز انجام وظیفه مینمود. مولتن به کار خود ادامه داده و شروع به تعویض این سیستم برای نسل قبل خودروهای این شرکت یعنی Leyland نمود. این سیستم تحت لیسانس دانلوپ در کاونتری ساخته شد و به Hydragas معروف شد. اصل کار همان مدل قبل بود اما این بار به جای واحدهای فنری لاستیکی از توپهای فلزی که در داخل توسط یک دیافراگم لاستیکی تقسیم شده بودند، استفاده نمود. نیمه بالایی شامل گاز تحت فشار بود و نیمه پایینی از همان سیال استفاده شده در سیستم هیدرولاستیک بهره میبرد. این سیستم مشابه سیستم هیدروپنوماتیک سیتروئن بود و همان کیفیت رانندگی را فراهم مینمود اما مستقل از موتور بود و به نیروی موتور برای به حرکت درآوردن پمپ برای تامین فشار هیدرولیک محتاج نبود. نکته منفی این بود که سیستم هیدروگاز بر خلاف سیستم سیتروئن قادر به تنظیم ارتفاع یا خودترازی نبود. هیدروگاز در سال 1973 توسط Austin Allegro معرفی شده و در چندین مدل استفاده شد. آخرین مدلی که از این سیستم استفاده نمود خودروی MG F در سال 2002 بود. استفاده از این سیستم به دلیل به کارگیری فنرلول و کمکفنر و به دلایل هزینهای به پایان رسید. خط تولید آن در سال 2006 بعد از 40 سال تولید برچیده شد.

تعدادی از خودروهای بعد از جنگ شرکت پاکارد نیز از سیستمهای تعلیق به هم پیوسته استفاده مینمودند.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED