آیا میدانستید که سیستم فرمان هیدرولیک در ماشین شما تقریبا بین یک تا سه مایل در گالن از عملکرد وسایل نقلیه شما را مصرف میکنند و نسبت به تهویه مطبوع ماشینتان انرژی بیشتری مصرف میکند؟ در واقع، این سومین مکانیزم هدررفت انرژی در خودروی شما پس از مقاومت باد و اصطکاک جاده است.

بیشتر بخوانید: جعبه فرمان

بیایید زمان را به سال ۱۹۵۱ وقتی که فرمان اولین نمایش تجاری خود را انجام داد، برگردانیم. قیمت بنزین در حدود گالنی ۲۵ دلار بود و هیچکس واقعا به اقتصاد سوخت اهمیت نمیداد. وسایل نقلیه بزرگ "داخلی" بودند و هدایت این وسایل نقلیه مسافربری لوکس یک کار واقعا دشوار بود. برای کوچک نگه داشتن قطر چرخ فرمان به حدی که در داخل ماشین جا بگیرد، یک راهحل هیدرولیکی طراحی شد که در آن گشتاور کمکی را بتوان براساس مقدار نیروی اعمالی به غربیلک فرمان، به چرخ فرمان اعمال کرد. پمپ هیدرولیک به طور مستقیم به موتور متصل بود و انرژی مصرفی را حتی زمانی که هیچ درخواستی برای کمک فرمان وجود نداشت، مصرف میکرد. اما هیچکس واقعا اهمیت نمیداد، چون کیلومترشمار سوخت مسئله مهمی نبود.

همه اینها در اواسط دهه ۷۰ با شروع قدرتنمایی اوپک تغییر کرد. صنعت خودرو در تحقق وابستگی خود به قیمت نفت خارجی به زانو درآمد. من هنوز به یاد دارم که در طول "بحران انرژی" در صف ایستاده بودم تا ۸۵/۰ دلار برای یک گالن بنزین بپردازم (آه، آنها روزهای خوب قدیم بودند). ناگهان، علاقه زیادی به توسعه برنامههای بهبود این ماشینهای شدیدا "معتاد به بنزین" به وجود آمد.

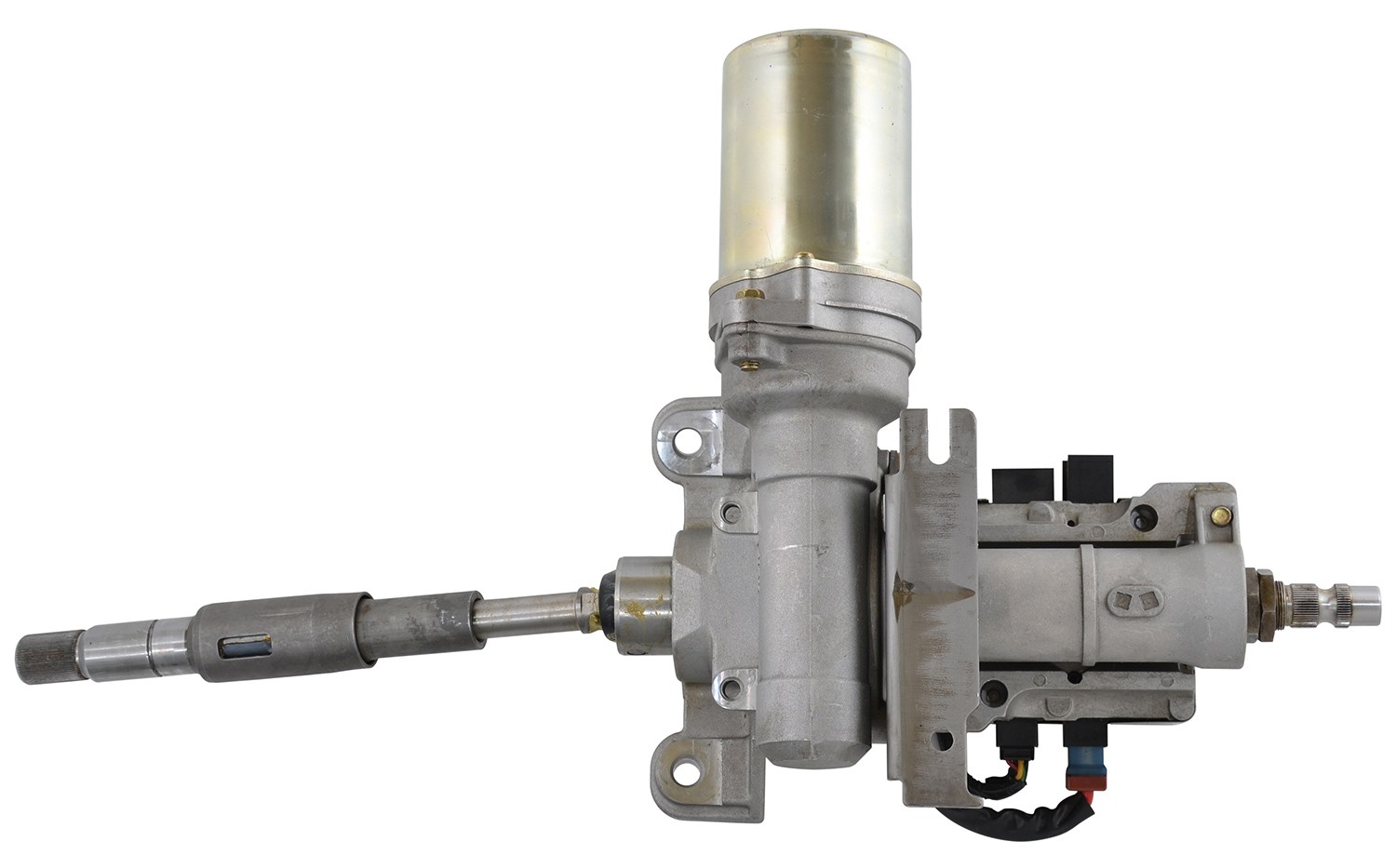

اگرچه بحران انرژی دهه ۷۰ به تدریج کاهش یافت، علاقه به فنآوریهای کارآمد سوخت با سرعت ثابتی ادامه یافت. اگر چه بیشتر فعالیتها متوجه خود موتور شدند، سیستمهای فرمان هیدرولیک الکتریکی EHPSدر اواسط دهه ۸۰ در شرکتهایی مانند TRWشروع به ظاهر شدن کردند. بهبود اصلی ارائهشده توسط EHPS جدا کردن پمپ هیدرولیک از موتور و کارکرد مستقیم آن با یک موتور الکتریکی بود. با این حال، هنوز هم بسیاری از معایب سیستمهای هیدرولیکی سنتی، مانند نشت و پارگی شیلنگ (حالت شکست #1 در سیستمهای فرمان هیدرولیک)، الزامات فضای مقاوم، پیچیدگی، ارتعاش، و مشکلات زیستمحیطی مربوط به سیال هیدرولیک را دارد.

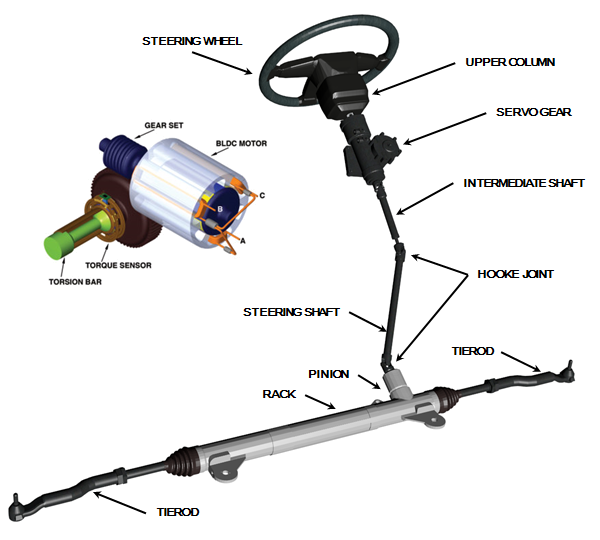

بعدش آن اتفاق افتاد. هوندا در سال ۱۹۹۳ اولین سیستم فرمان خودکار "تماما الکتریکی" را در Acura NSX خود معرفی کرد. با استفاده از یک موتور براش DC که به طور متمرکز در اطراف دنده فرمان نصب شدهاست، سیستم اطلاعات گشتاور و سرعت فرمان را با اطلاعات سرعت خودرو ترکیب میکند تا مقدار بهینه نیروی کمکی برای فرمان را محاسبه کند. وجود سنسورهای متعدد و یک پردازنده برای درک دادهها، احتمالات هیجانانگیز جدیدی را ایجاد کرد. به عنوان مثال، کمک به فرمان را می توان به راحتی در سرعتهای بالاتر کاهش داد تا ناپایداریهای "فرمان بیش از حد" را کاهش دهد، اما در سرعتهای پایینتر که بیشترین کمک برای چرخش مورد نیاز است، تقویت میشود. علاوه بر این، با حس کردن دینامیک غربیلک فرمان، کنترلر در ارائه پاسخ "بازگشت به مرکز" نرم پس از چرخش کمک میکند. در نهایت، یک حالت میراکننده برای کاهش میزان "بازگشت فرمان" در هنگام رانندگی بر روی سطوح ناهموار اضافه شد.

تا اواسط دهه ۹۰، رقابت برای تسلط جهانی بر این بازار جدید انقلابی ادامه داشت. زمانی که هوندا طراحی خود را به ماشینهای اسپرت S2000 منتقل کرد، ژاپنیها به سرعت پیشتاز شدند و میتسوبیشی به سرعت جزئیات سیستم فرمان برق خود (EPS) را منتشر کرد که این سیستم نیز براساس یک براش موتور DC بود. از آنجا که گشتاور کمکی هدف هر سیستم فرمان قدرت است، موتور DC یک انتخاب طبیعی برای این کاربرد است چون گشتاور را میتوان به راحتی با تنظیم جریان موتور کنترل کرد. موتور DC هنوز هم یک انتخاب محبوب برای بسیاری از طراحیهای ژاپنی، از جمله سیستم EPS در خودروی هیبریدی تویوتا پریوس ۲۰۰۵ من است. لازم به ذکر است که اکثر خودروهای هیبریدی نه تنها از EPS برای صرفهجویی انرژی ارائهشده استفاده میکنند، بلکه به دلیل نیاز مداوم به کمک فرمان حتی زمانی که موتور خاموش است نیز استفاده میکنند.

اما موتور DC ویژگیهای غیرجذابی نیز دارد، مانند خم شدن براش و اصطکاک کموتاتور/ براش. این امر در سرعتهای بالاتر موتور عملکرد را محدود میکند و راهحل خوبی برای وسایل نقلیه بزرگتر نیست. همچنین، اگر ترانزیستورهای محرک موتور DC در حالت روشن گیر کنند، می تواند منجر به"فرمان ناخواسته" شود، که شاید خطرناکترین حالت شکست در سیستم فرمان خودکار باشد. بنابراین یک مکانیزم برای جدا کردن مکانیکی موتور از سیستم فرمان در هنگام تشخیص این شرایط مورد نیاز است.

در اواسط دهه ۹۰، یک نوع موتور دیگر، با پتانسیل نویدبخشی برای سیستمهای EPS شروع به معروف شدن کرد. اگرچه مفهوم موتور رلوکتانس سوییچی، از دهه ۱۸۳۰ وجود داشتهاست، تکنیکهای تبدیل آن به طرح اقتصادی تا اوایل دهه ۱۹۷۰ در دسترس نبود. ساخت ماشینهای SR آسان است و این ماشین ها دارای آهنرباهای دائمی نیستند که منجر به عملکرد عالی در دمای بالا و قابلیت اطمینان عالی میشود. در واقع، ماشینهای SR میتوانند از یک شکست تک فازی جان سالم به در ببرند و به چرخش ادامه دهند! این سطح از توانمندی برای طراحان بخش ایمنی فرمان، بسیار مطلوب است. اما روتور خود به خود هیچ میدان مغناطیسی خاص را تولید نمیکند، که به این معنی است که تنها گشتاور رلوکتانس میتواند با موج ناشی از گشتاور بالای آن تولید شود. این یک مشکل جدی برای طراحان EPS است، زیرا حساسترین سنسور ارتعاشی در جهان دقیقا در نوک انگشتان شماست.

شغل مهندسان سیستم بسیار مناسب توسعه اختصاصی تکنیکهای شکلدهی موج فعلی، برای کاهش موج ناشی از گشتاور بود. با این حال، تاثیر ارتعاش بر فرمان بیش از آن بود که بتوان در آن زمان از نظر اقتصادی بر آن غلبه کرد. با وجود این اشکال، هنوز هم می توان استدلال کرد که طرحهای مبتنی بر SR در مقایسه با توپولوژیهای دیگر، از نظر هزینه یک مزیت رقابتی دارند.

کمی بعد، یک موتور محبوب دیگر در سیستمهای EPS ظاهر شد. موتورهای مغناطیس دائم بدون براش (BPM) با مغناطیسهای قدرتمند از عناصر خاکی کمیاب، که عمدتا در طرحهای اروپایی و وسایل نقلیه بزرگتر مورد هدف قرار گرفتند، سطوح جدیدی از بهرهوری و ظرفیت توان را وعده دادهاند. شرکت سیستمهای خودرویی دلفی[1] دماغه ای با سیستم E-STEER خود در تعداد بالا ایجاد کرد و بیش از ۲.۵ میلیون واحد EPS کامل بین سالهای ۱۹۹۹ و ۲۰۰۴ ارسال کرد. گروه خودرو موتورولا نیز از مزایای موتورهای BPM در طراحیهای خود بهره میبرد. در مقایسه با موتورهای SR، ماشینهای BPM ارتعاش موتور بسیار کمتری دارند، که در آن حرکت موجی گشتاور میتواند به راحتی تا کمتر از ۲ % در طرحهای سینوسی-EMF عقب حفظ شود.

قبل از پایان بحث در مورد انواع موتور، بیایید مورد موتور القایی AC (ACIM) همیشه حاضر را فراموش نکنیم. دکتر رابرت لورنز، استاد دانشگاه ویسکانسین و مدیر مشترک ماشینهای الکتریکی ویسکانسین و کنسرسیوم قدرت الکترونیک، بر اساس تجربه چندین ساله خود مطالب زیادی در مورد ACIM و طرحهای موتور سنکرون مغناطیس دائم (PMSM) دارد. تحقیق او در اواخر دهه ۹۰ روی سیستمهای EPS بدون سنسور بر اساس یک موتور القایی اصلاحشده بود. با توجه به نظر دکتر لورنز، طرحهای ACIM میتوانند به سطوح گشتاور حتی کمتری نسبت به موتورهای BPM دست یابد. اما ماشین القایی یک مزیت مهم دارد: میدان مغناطیسی میتواند به سادگی با کاهش مولفه محور d جریان استاتور کاهش یابد. همانطور که دکتر لورنز اشاره میکند، ".... بسیاری از طراحان با قرار دادن سطح شار یک ماشین القایی در یک مقدار عملیاتی ثابت و سپس رها کردن آن تا رسیدن به سرعتهای بالا که با تضعیف میدان همراه است، اشتباه میکنند. با کاهش میدان در هر سرعتی، وقتی گشتاور کمی نیاز است، بازده عملیاتی به طور قابل توجهی بهبود می یابد."

دکتر لورنز از این تکنیک برای کمک به تیم دانشگاه ویسکانسین در رقابت خودرو آینده با استفاده از ACIM به عنوان موتور کششی استفاده کرد. در مقابل، تضعیف میدان در یک ماشین BPM نیازمند افزایش جریان استاتور در محور d است. این امر میتواند بر عملکرد تاثیر منفی بگذارد و تلفات مغناطیسی در ماشینهای BPM را نمی توان به راحتی کاهش داد.

از آنجا که ACIM عاری از هر مغناطیس دائمی است، مزیت دیگری نیز در طرحهای EPS دارد که آن توانایی فعالیت در هنگام از کار افتادن سیستم است. همانند موتور SR، میدان در ACIM را می توان به سادگی با غیرفعال کردن ترانزیستورهای معکوس کننده خاموش کرد. در شرایط خطا، این امر به طور موثر روتور را در کسری از ثانیه به یک قطعه فلز چرخان بیاثر تبدیل میکند. حتی اگر هیچ نیروی کمکی در دسترس نباشد، موتور هیچ مقاومتی در برابر فرمان دستی ندارد. در مقابل، میدان مغناطیسی در یک موتور مغناطیس دائم، کاملا دائمی است. این بدان معنی است که حتی اگر ترانزیستورهای محرک خاموش باشند، موتور هنوز هم میتواند کشش مغناطیسی ناشی از شار روتور تولید کند.

ایمنی باید مهمترین ملاحظه پیش روی هر طراح EPS باشد. شما میتوانید مقرونبهصرفهترین و بالاترین عملکرد سیستم فرمان خودکار را در بازار طراحی کنید، اما هیچکس آن را اگر به جاگذاشتن شما در جاده مشهور باشد، نمی خواهد.

یک توپولوژی رایج برای اطمینان از قابلیت اطمینان در سیستمهای ایمنی حساس خودرو به عنوان روش معماری نامتقارن معروف است. با این روش، مساله کنترلی با استفاده از دو الگوریتم مختلف که بر روی دو طراحی مختلف اجرا میشوند، حل میشود. اگر نتایج مخالف باشند، یک شرط خطا ایجاد میشود که سیستم را در شرایط ناامن قرار میدهد.

یک تکنیک نوآورانه دیگر برای افزایش قابلیت اطمینان EPS توسط گروه خودرو موتورولا، که حدود ۷۵۰۰۰۰ سیستم EPS در هر سال تولید میکند، توسعهیافته است. دکتر "تونی او گورمان"، یکی از اعضای برجسته بخش فنی شرکت موتورولا معتقد است که ایمنی باید در طول فرآیند طراحی در یک سیستم فرمان تلفیق شود، نه اینکه فقط به عنوان یکی از موارد آتی تعریف شود. موتورولا یک تکنیک انحصاری در سیستمهای EPS MG3 خود ایجاد کردهاست که به آن تست سید وکتور[2] گفته میشود، که در آن بردارهای کنترل به طور سری به یک کنترلکننده سیگنال دیجیتال مقیاس باز ۸۳۰۰ تغذیه میشوند. در اصل، مجموعهای از مسایل ریاضی و منطقی برای حل در شرایط واقعی به کنترل کننده داده میشود؛ این مشکلات به گونهای طراحی شدهاند که یکپارچگی سختافزاری و نرمافزاری دستگاه مورد آزمایش قرار گیرد. اگر نتایج بردار بنیادی نادرست باشند، خطایی ایجاد میشود که تمام ترانزیستورهای محرک موتور را از بین میبرد. در نتیجه، موتور را می توان با اطمینان در کمتر از ۲۰ میلی ثانیه خاموش کرد. به عنوان یک معیار ایمنی اضافی، بردارهای ولتاژ تولید شده توسط اینورتر سهفاز نیز بررسی میشوند تا اطمینان حاصل شود که سیگنالهای مناسب در همه زمانها به موتور میرسند. در طول شرایط خطا، فرمان ناخواسته حتی اگر یک یا چند ترانزیستور معکوسکننده کوتاه شوند، نمیتواند نتیجه دهد؛ زیرا موتور برای کار کردن به شکل موج AC نیاز دارد. تحت بدترین شرایط، موتور ممکن است مانع حرکت غربیلک فرمان شود، اما این کار به اندازه حرکت ناگهانی فرمان در جهت ناخواسته خطرناک نیست.

اکثر موتورها برای تولید گشتاور، به تعامل میدانهای استاتور و روتور خود تکیه میکنند. بنابراین جای تعجب نیست که مقدار گشتاور تولید شده تابعی از تعادل بین این دو میدان است. این فرآیند اغلب به عنوان کنترل برداری شناخته میشود. زمانی که جهت یک موتورDC بدون براش را تنظیم میکنید، کنترل برداری انجام میدهید. حتی براش موتورهای DC کنترل بردار انجام میدهند، اما به جای این که کنترل بردار به صورت الکترونیکی انجام شود، به صورت مکانیکی با براشها و یک کموتاتور انجام میشود.

اما کدام تنظیم بهتر جواب میدهد؟ بستگی به این دارد که به دنبال چه تاثیری هستید. برای گشتاور بیشینه به ازای هر آمپر (که رایجترین نتیجه مطلوب است)، تنظیم بهینه زمانی رخ میدهد که میدانهای روتور و استاتور جهتگیری ۹۰ درجه (الکتریکی) نسبت به یکدیگر داشته باشند. در صفر درجه، شما قطبهای شمال را در راستای قطبهای جنوب دارید، و موتور در حال تعادل است. اگرچه این شرایط خوبی برای موتور است، اما متاسفانه هیچ گشتاوری برای ما تولید نمیکند. در طرف دیگر زاویه ۱۸۰ درجه است، که شما در آن تضاد بین مغناطیسهای روتور و استاتور را دارید. مجددا، موتور هیچ گشتاوری تولید نمیکند. اما در این مورد، موتور در تعادل نیست، و روتور با کمترین تحریکی به سرعت از این موقعیت دور میشود. بین این دو حد ۹۰ درجه است، که در آن موتور به سختی کار میکند تا به "مکان آسایش" خود برسد. اگرچه توافق کاملی بر روی اصطلاحات وجود ندارد، حفظ تنظیم ۹۰ درجه، یک مورد خاص از کنترل برداری است که اغلب به عنوان کنترل میدانی (FOC) شناخته میشود.

به یاد داشته باشید که در هر سیستم EPS، مسئولیت موتور الکتریکی ارائه گشتاور کمکی است. بسیاری از دادهها برای تعیین اینکه چه مقدار گشتاور و در چه زمانی باید اعمال شود پردازش میشوند، اما نتیجه نهایی گشتاور است. همانطور که قبلا ذکر شد، این کار به راحتی برای موتور براشهای DC با کنترل کردن دامنه جریان داخل آرمیچر انجام می شود.

تنظیم این جریان شامل چهار مرحله ساده است:

به یاد داشته باشید، هنگامیکه موتور در حال چرخش است، کموتاتور شار خالص روتور ایجاد شده توسط جریان شما را به درستی با توجه به میدان استاتور نگه میدارد تا گشتاور تولید شود. اگر شما در مورد این روش به صورت مجزا در یک مرحله زمانی فکر کنید، اساسا فرآیندی دارید که میتواند بر روی یک کنترلکننده دیجیتال انجام شود، که در آن مراحلی که فهرست کردم بارها و بارها تکرار میشوند، شاید هزاران بار در هر ثانیه.

اما گشتاور چگونه به سیستم EPS که از یک موتور BPM استفاده میکند کمک میکند؟ اگر بدانید این روند، با وجود دو استثناء قابل توجه، تا چه حد شبیه به یک موتور DC است قطعا شگفتزده خواهید شد؛ اول، به جای تلاش برای تنظیم جریان روتور، ما در حال تلاش برای تنظیم جریانهای استاتور هستیم، زیرا موقعیتهای مغناطیسهای دائمی و الکترومغناطیسها معکوس شدهاند. دوم، از آنجا که ما یک کموتاتور برای حفظ شار روتور داریم و میدان استاتور به صورت خودکار برای ما تنظیم شده است، باید این مسئولیت را در الگوریتم کنترل خود در نظر بگیریم. این شامل چند محاسبه برداری و تبدیل چارچوب مرجع است، اما چیزی فراتر از قابلیتهای ذهنی خواننده نوعی این مقاله نیست.

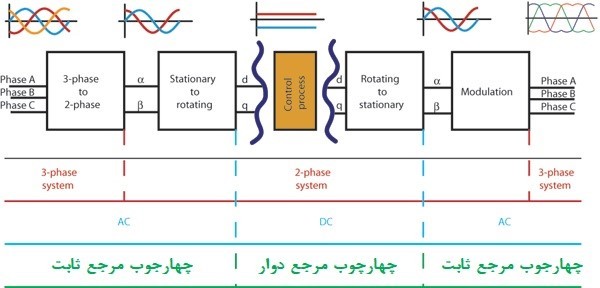

از آنجا که موتورهای AC مغناطیس دائم (PMAC) در حال محبوبتر شدن در سیستمهای EPS هستند، بهتر است کمی وقت صرف کنیم تا ببینیم چگونه با این موتور کنترل گشتاور انجام میشود. بنابراین، بیایید گام به گام وارد این فرآیند شویم و سپس هر مرحله را به فرآیندی که قبلا برای یک موتور DC لیست کردم مرتبط می کنیم. برای کمک به درک این فرآیند، فرض میکنیم که یک ماشین AC سهفاز داریم که شامل یک روتور مغناطیس دائم دو قطبی است. این روش همچنین برای دستگاههای دارای قطبهای روتور بیشتر معتبر است؛ فقط به این معنی است که مقادیر زاویه محاسبهشده باید توسط تعداد جفتهای قطب روتور موجود، مقیاس بندی شوند. پس کمربندها رو ببندید و بیایید شروع کنیم .

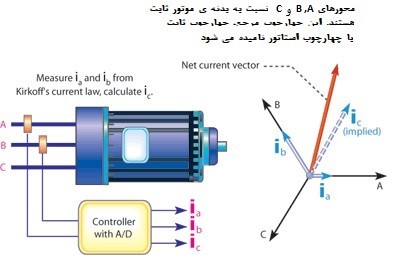

شکل ۱: مرحله ۱: اندازهگیری جریانهای جاری در موتور

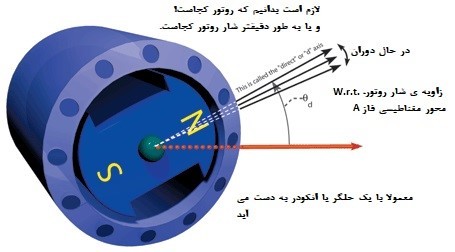

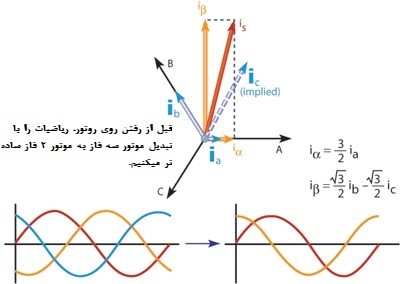

مرحله ۱: اندازهگیری جریانهایی که در حال حاضر در سیمپیچهای موتور جریان دارند. همانطور که در شکل ۱ دیده میشود، تنها لازم است که دو جریان از سه جریان موتور سه فاز را اندازهگیری کنیم، زیرا مجموع جبری جریانهای جاری در دو سیمپیچ باید برابر جریان خارجشده از سیمپیچ سوم باشد (مگر اینکه مسیر دیگری برای جریان وجود داشته باشد، مانند سیمپیچ اتصال کوتاه به چارچوب موتور). جریان عبوری از هر سیمپیچ استاتور یک میدان مغناطیسی در امتداد یک محور در یک زاویه خاص ایجاد میکند. در یک ماشین سهفاز، سیمپیچها به صورت فضایی در اطراف محیط ماشین پیکربندی میشوند به طوری که محورهای مغناطیسی برای هر فاز به صورت فضایی با زاویه ۱۲۰ درجه نسبت به یکدیگر قرار میگیرند. همانطور که در شکل ۱ نشانداده شدهاست، این میدان های مغناطیسی با هم جمع میشوند تا یک بردار مغناطیسی خالص استاتور با اندازه و زاویه مشخص ایجاد کنند، که تابعی از جریان در هر سیمپیچ است.

در سیستمهای صنعتی قدرت بالا، این اندازهگیریهای جریان معمولا مستقیما با نگاه به جریانهای فاز موتور به دست میآیند (برای مثال، یک سنسور LEM در هر فاز). با این حال، این روش برای سیستمهای EPS بسیار پرهزینه است؛ از این رو استفاده از روشهای اقتصادیتر ضروری به نظر میرسد. یکی از روشهای محبوب، اندازهگیری جریان باس DC در فواصل زمانی مشخص در طول چرخه PWM برای بازسازی شکل موجهای جریان فاز است. این یکی از دلایلی است که چرا هر کنترلکننده سیگنال دیجیتالی از مقیاس باز، یک مکانیزم محرک سختافزاری را از ماژول PWM به ADC وارد میکند، به طوری که تبدیلها را میتوان در لحظات دقیقی در طول چرخه PWM به دست آورد.

مرحله ۲: جریان را با مقادیر مطلوب مقایسه کرده و سیگنالهای خطا ایجاد کنید. اجازه دهید در اینجا برای لحظهای از این موضوع منحرف شویم. در یک موتور DC، همبستگی مستقیمی بین جریان موتور و گشتاور وجود دارد، زیرا کموتاتور شار روتور و میدان استاتور را در همه زمانها به درستی تنظیم میکند. اما ما در یک موتور AC کموتاتور نداریم. در عوض، ما باید خودمان تنظیمات را کنترل کنیم. همانطور که در مرحله ۱ نشان داده شد، ما زاویه میدان استاتور خالص را با کنترل جریان در هر فاز کنترل میکنیم. بنابراین، برای کنترل گشتاور موتور، تمام کاری که باید انجام دهیم این است که تعیین کنیم چه بخشی از جریانهای استاتور در این لحظه از زمان میدان مغناطیسی عمود بر شار روتور هستند و آن مولفه جریان را درست مانند حالت موتور DC تنظیم کنیم.

شکل ۲: مرحله ۲ الف: زاویه موقعیت روتور و زاویه شار روتور θd را اندازه بگیرید.

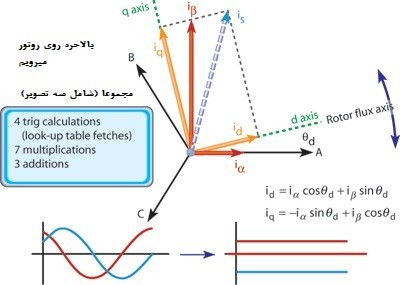

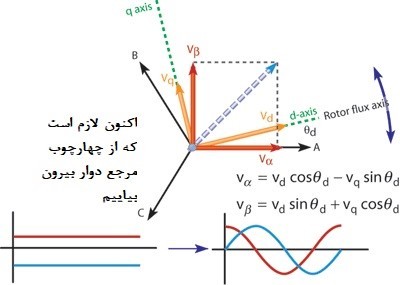

برای انجام این کار، ما باید دو کار انجام دهیم. اول، اگر میخواهیم به درستی میدان استاتور خالص را با شار روتور هم تراز کنیم، همانطور که در شکل ۲ نشانداده شدهاست، باید بدانیم که شار روتور کجاست. روشهای مختلفی برای انجام این کار وجود دارد، اما اکثر آنها شامل نصب یک سنسور زاویه با قدرت تفکیک بالا بر روی شفت موتور، مانند یک رمزگذار یا یک سنسور زاویه است. برای یک موتور BPM، اگر زاویه شفت روتور را بدانیم، زاویه شار روتور را میدانیم. در بیشتر موارد، این زاویه به عنوان مقدار بین محور شار روتور و محور مغناطیسی فاز A سیمپیچ استاتور اندازهگیری میشود. محور شار روتور چرخان اغلب به عنوان محور مستقیم یا به سادگی محور d شناخته میشود.

دوم، ما نیاز به انتقال جریانهای فاز موتور اندازهگیری شده در مرحله ۱ به مقادیر معادل در چارچوب مرجع چرخشی ایجاد شده توسط این محور d داریم. برای انجام این کار، ما میتوانیم معادلات مربوط به تنظیم جریان را به طور چشمگیری ساده کنیم. برای نشان دادن دلیل آن، تصور کنید که سعی دارید یک ویدئو با قاب بسته از کودک خود در یک چرخ و فلک بگیرید. برای اینکه کودک خود را در مرکز تصویر نگاه دارید، نه تنها باید حرکت رو به بالا و پایین اسب را پیشبینی کنید، بلکه باید اجزای سینوسی چرخش چرخ و فلک را نیز در نظر بگیرید. به عبارت دیگر، تلاش برای قرارگرفتن بر روی یک هدف چرخان از یک نقطه مرجع ایستا به محاسبات زیادی در هر ثانیه نیاز دارد و حداقل یک مشکل چالش برانگیز است.

اما اگر شما نیز با فرزندتان سوار چرخ و فلک شوید دوباره تلاش کنید چه؟ با انجام این کار، لازم نیست در مورد مسائل ریاضی مربوط به چرخش چرخ و فلک نگران باشید، زیرا آنها به طور کلی از معادله خارج میشوند!

فرآیند پرش روی چرخ به اصطلاح میدان-گرا، تبدیل چارچوب ثابت به چرخشی یا تبدیل مستقیم پارک نامیده میشود.

شکل ۳: مرحله ۲ب: یک تبدیل ۳ فاز به ۲ فاز در اندازه های جریان انجام دهید.

شکل ۴: مرحله ۲ج: یک تبدیل ثابت به دوران روی جریانهای اندازهگیری شده انجام دهید.

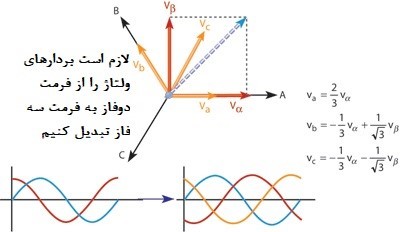

قبل از اینکه به چارچوب مرجع چرخان برویم، اگر ابتدا موتور سهفاز را به یک موتور دو فاز تبدیل کنیم، معادلاتمان کمی سادهتر خواهند شد. ما این کار را با تبدیل سه جریان به دو جریان متعامد که همان بردار مجموع جریان استاتور را نتیجه میدهد، همانطور که در شکل ۳ نشانداده شدهاست، انجام میدهیم. این فرایند تبدیل سه فاز به دو فاز یا تبدیل مستقیم کلارک نامیده میشود. اما به یاد داشته باشید، بعد از این مرحله، ما هنوز در چارچوب مرجع ثابت هستیم. سپس همانطور که در شکل ۴ نشانداده شدهاست، با استفاده از اطلاعات زاویهای که از شکل ۲ به دست آوردیم، بر روی روتور میرویم!

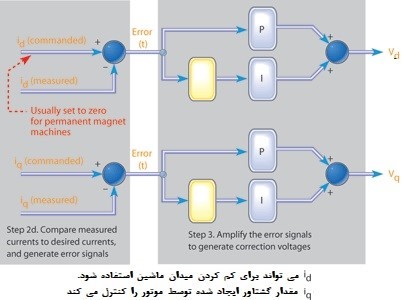

در دستگاه مرجع دوار، ما دو مولفه جریان استاتور داریم؛ یکی از آنها که به طور مستقیم با شار روتور بر روی محور d (id) هم تراز است و دیگری که در زاویه ۹۰ درجه الکتریکی نسبت به شار روتور بر روی محور q (iq) قرار دارد. اینجا جایی است که همه چیز به هم میرسند. زیبایی تبدیلهایی که به شما نشان دادم این است که آنها مولفههای جریان id و iq را که مقادیر DC هستند به دست میآورند. تمام مصنوعات سینوسی مربوط به افت روتور چرخان از معادلات خارج میشوند. اکنون میتوانیم هر یک از این مقادیر DC را با مقادیر مطلوبی که برای هر محور میخواهیم مقایسه کنیم و سیگنالهای خطا را همانطور که در سمت چپ شکل ۵ نشانداده شدهاست، تولید کنیم. در اکثر حالتهای موتورهای BPM، مقدار دستور دادهشده برای id را صفر میکنیم، زیرا ما همه شار مورد نیاز را از مغناطیسهای دائمی روتور داریم. با این حال، همه عملیات روی iq است، و این مقدار دستور دادهشده مسئول تنظیم گشتاور در ماشین است. بنابراین وقتی شما میخواهید گشتاور بیشتری در یک کاربرد EPS کمک کند، iq متغیری است که میخواهید تنظیمش کنید.

شکل ۵: سیگنالهای خطا تولید کنید

مرحله ۳: سیگنالهای خطا برای تولید ولتاژهای تصحیح را تقویت کنید. همانطور که در مرحله قبل بیان شد، ما اکنون دو جریان DC اندازهگیری شده (id و iq) داریم که باید تنظیم شوند. این موضوع در شکل ۵ که در آن یک تنظیمکننده جداگانه برای هر محور به کار گرفته شده، نشانداده شدهاست. تنظیمکننده PI یک انتخاب محبوب برای کنترل حالت جریان است. تنظیم کنندگان برای id و iq به طور مستقل از یکدیگر در دستگاه مرجع چرخان کار میکنند و میتوانند به صورت چرخش همزمان با شار روتور در نظر گرفته شوند. خروجیهای هر دو تنظیمکننده، ولتاژهایی تولید میکنند که برای تصحیح تفاوتهای بین مقادیر اندازهگیری شده و دستور دادهشده برای هر محور بکار میروند.

مرحله ۴: ولتاژهای تصحیح را از طریق یک مرحله قدرت به موتور اعمال کنید. ما اکنون دو ولتاژ داریم که باید برای هدایت جریانهای فاز به سمت مقادیر دلخواهمان، به سیمپیچهای موتور اعمال شوند. اما به یاد داشته باشید، این مقادیر در چارچوب مرجع چرخشی هستند. برای اعمال آنها به سیمپیچهای استاتور، ما باید از روتور خارج شویم و vd و vq را به سه ولتاژ استاتور تبدیل کنیم که وقتی به صورت برداری جمع شوند، همان بردار ولتاژی را نتیجه میدهد که از جمع برداریvd و vq به دست می آيد. برای انجام این کار، ما از همان روشی استفاده میکنیم که قبلا برای رفتن روی روتور استفاده میکردیم، اما آن را به صورت معکوس اجرا میکنیم.

شکل ۶: مرحله ۴ الف: یک تبدیل از چارچوب چرخشی به ثابت روی ولتاژهای تصحیح انجام دهید.

شکل ۶ بخش اول این فرآیند را نشان میدهد. ما عملیاتی را انجام میدهیم که به آن تبدیل یک چارچوب چرخان به چارچوب ثابت یا تبدیل پارک معکوس میگویند. این امر دو بردار ولتاژ متعامد ( vaو vb) را در چارچوب مرجع ثابت به دست میدهد که ترکیب آنها منجر به بردار خالص مشابه با جمع برداری vd و vq میشود. البته، به منظور انجام این کار، ما یکبار دیگر نیاز به دانستن زاویه شار روتور داریم.

اگر از مدولاسیون بردار فضایی (SVM که نباید با کنترل بردار اشتباه گرفته شود) استفاده کنیم، همه اطلاعات مورد نیاز برای تولید مستقیم ولتاژهای فاز موتور از و را در اختیار داریم. اگر از دیگر تکنیکهای مدولاسیون مانند PWM استاندارد استفاده کنیم، باید یک مرحله نهایی را نیز انجام دهیم: تبدیل و به سه بردار ثابت معادل با استفاده از تبدیل دو فاز به سهفاز شناختهشده به عنوان تبدیل معکوس کلارک. این فرآیند و معادلات مرتبط با آن در شکل ۷ نشانداده شدهاند. این ولتاژها سپس با یک تقویت کنندهی توان که معمولا به شکل یک اینورتر شش ترانزیستوری عمل میکند به سیمپیچهای استاتور اعمال می شوند.

شکل ۷: مرحله ۴ب: یک تبدیل ۲ فاز به ۳ فاز انجام دهید.

اگر مراحل مذکور را مرور کنید، مشخص می شود که به منظور کنترل گشتاور در یک موتور AC، ما اساسا فرآیند را به همان روش مربوط به موتور DC انجام میدهیم. فرآیند FOC اساسا به ما اجازه میدهد تا با یک موتور AC مانند یک موتور DC رفتار کنیم. شکل ۸ خلاصهای از تبدیلهایی که این امر را ممکن میسازند، نشان میدهد.

شکل ۸: خلاصه تبدیلهای FOC

سوالی که اغلب در سمینارهای کنترل موتور پرسیده میشود این است که، "در حالی که شما تمام این محاسبات را انجام میدهید، روتور هنوز در حال حرکت است. آیا این امر باعث ایجاد خطا در تمام معادلات درگیر با زاویه روتور نمیشود؟" پاسخ قطعا بله است. به همین دلیل است که باید هنگامی که جریانهای استاتور و زاویه روتور شبیهسازی شدند، محاسبات را تا جایی که می توانیم سریع انجام دهیم. اما حتی مهمتر این است که این محاسبات را تا جایی که ممکن است مکرر انجام دهیم، که به یک فرکانس نمونهبرداری بالا منجر شود. به یاد داشته باشید مدول PWM مانند یک واحد نمونه و ذخیره است که مقادیر عرض پالسهای مشابه تا انجام مجموعه محاسبات بعدی، استفاده می شوند. اگر فرکانس نمونهبرداری بسیار کم باشد، مقادیر PWM کهنه میشوند و منجر به عملکرد ضعیف میدان محور میشوند. اما کنترلکنندههای سیگنال دیجیتال امروزی میتوانند تمام محاسبات ذکر شده در بالا را در حدود ۲۰ میکروثانیه انجام دهند که منجر به فرکانسهای نمونهبرداری تا محدوده ۱۰ تا ۲۰ کیلوهرتز میشوند. این امر منجر به FOC عالی برای موتورهای PMAC در کاربردهای EPS میشود. شکل ۹ یک سیستم نمونه EPS را براساس یک کنترلر 56F8300 نشان میدهد.

شکل ۹: سیستم نمایش EPS از فریپه براساس کنترلکننده 56F8300

اگرچه ما در پایان این مقاله هستیم، اما داستان تازه شروع شدهاست. چه زمانی موتورهای الکتریکی بازار فرمان را به طور کامل در دست میگیرند، و فنآوری داغ بعدی در افق فرمان خودرو چیست؟ در مورد سوال اول، هرکس حدسی میزند، اما اکثر کارشناسان موافق هستند که طی یک دهه،EPS تکنولوژی غالب خواهد بود. با این حال، هرچه سیستمهای خودرو بیشتر و بیشتر موتورهای الکتریکی را ترکیب میکنند، سرعت تقاضای "شتابدهنده الکترون" وسایل نقلیه (آلترناتور)، بیشتر می شود. مهاجرت از سیستمهای 12V به 42V، وعده کاهش مشکل بهرهبرداری از توان را میدهد. متاسفانه، استانداردهای منسجم کمی در این زمینه در حال ظهور هستند، و پیشرفت کندتر از آن چیزی است که انتظار میرود.

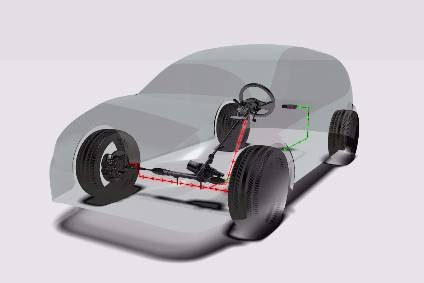

در مورد سوال دوم، بحثهای زیادی در مورد پتانسیل "فرمان با سیم" وجود دارد. این موضوع هم هیجانانگیز و هم تا حدی ترسناک است، زیرا به طور کامل هر اتصال مکانیکی بین فرمان و دنده فرمان را از بین میبرد. با طرحهای EPS فعلی، نقص سیستم منجر به از کار افتادن موتور میشود، اما فرمان دستی هنوز هم ممکن خواهد بود. با هدایت از طریق سیم، هیچ ارتباط مکانیکی وجود ندارد، که به این معنی است که استراتژیهای ناامنی جدیدی باید توسعه یابند. همان طور که دکتر او گورمن[3] بیان کرد “هزینه سیستم باید قبل از اینکه فرمان با سیم جایگزین شود، به طور قابل توجهی کاهش یابد”. و حتی زمانی که این اتفاق میافتد، بسیاری گمان میکنند که سالها طول خواهد کشید تا عموم مردم آماده پذیرش این تکنولوژی باشند.

اوگورمن معتقد است که مزایای روی آوردن به سیستمهای فرمان با سیم به اندازه دلایلی که در حال حاضر برای رفتن به سمت EPS وجود دارد، واضح نیست.

در نهایت، من به یاد صحنههای آیندهی فیلم اخیر هالیوود به نام "من روبات" میافتم. وسایل نقلیه شخصی در فیلم امکان کنترل دستی یا خودکار فرمان را داشتند، که در آن "راننده" میتوانست روزنامه بخواند، اخبار را تماشا کند، یا حتی چرت بزند. اما این تکنولوژی چقدر در افق دور است؟ آیا هنوز فقط بخشی از فیلمهای علمیتخیلی است؟ به گفته دکتر لورنز نه، او اشاره میکند ما در حال حاضر تکنولوژی تخمین فاصله رادار داریم که میتواند با سیستمهای کروز کنترل ادغام شود تا فاصله بین وسایل نقلیه را تنظیم کند. همچنین، پریوس ۲۰۰۵ من (و همچنین بسیاری دیگر از وسایل نقلیه جدیدتر که امروزه در بازار وجود دارند) یک سیستم جهتیابی فوقالعاده دقیق دارد، که فقط منتظر است تا با سیستمهای دیگر در وسیلهنقلیه ادغام شود. اما قبل از این که سیستمهای "هدایت خودکار" بتوانند از علمی-تخیلی به علمی-واقعی تبدیل شوند، یک فنآوری قابلاعتماد برای درک موقعیت وسیلهنقلیه در جاده مورد نیاز است. در ژاپن، تویوتا یک گزینه برای پریوس ارائه میدهد که میتواند خودش را به صورت موازی پارک کند! اما اکثر فنآوریهای موجود در این زمینه مبتنی بر تکنیکهای سنجش نوری هستند که قابلیت اطمینان لازم برای کنترل تامالاختیار فرمان را نشان ندادهاند. دکتر لورنز بر این باور است که سایر تکنیکهای سنجش موقعیت جاده شاید باید بر پایه فنآوریهای سنجش میدان مانند آنهایی که در تقاطعها برای تشخیص حضور وسیلهنقلیه استفاده میشوند، توسعه یابند.

در حالی که این تغییرات سرمایهگذاری عظیمی را در زیرساختهای حمل و نقل ما نشان میدهد، نتایجی همچون راحتی رانندگی و کاهش تلفات بزرگراهی، در واقع جذابیت چنین سیستمهایی را بسیار زیاد میکند. پتانسیل کاهش گره ترافیکی نشان میدهد که مناطق شهری متراکم ممکن است اولین مناطقی باشند که چنین فنآوری را اتخاذ میکنند. با این همه دکتر او گورمن بر این باور است که این فنآوری از برنامههای نظامی و یا شاید در مناطقی که جریان ترافیک حال حاضر آنها باید به شدت تنظیم شود، مانند فرودگاهها، نشات خواهد گرفت. در واقع، چندین گزارش تایید نشده حاکی از آن است که ارتش آمریکا در حال حاضر در حال انجام آزمایشهایی بر روی فنآوری فرمان خودکار برای وسایل حمل و نقل می باشد.

[1] Delphi Automotive Systems

[2] Seed vector

[3] O'Gorman

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED