ترمز دیسکی نوعی ترمز است که با استفاده از کالیپرها جفت لنت ها را برای ایجاد اصطکاک در برابر دیسک یا روتور قرار می دهد. این عمل باعث می شود چرخش شافت مانند محور وسیله نقلیه کاهش یابد و در نتیجه سرعت چرخش کاهش یافته یا ثابت شود. انرژی حرکت به گرمای بی مصرف تبدیل می شود که باید به محیط منتقل شود. ترمزهای دیسکی فعال هیدرولیکی، رایج ترین نوع ترمز برای وسایل نقلیه موتوری است، اما اصول ترمز دیسک تقریباً برای هر شافت چرخان کاربرد دارد.

بیشتر بخوانید: ترمز هیدرولیکی

در مقایسه با ترمزهای طبلی، ترمزهای دیسکی عملکرد متوقف کننده بهتری دارند زیرا دیسک به راحتی خنک می شود. در نتیجه دیسک ها نسبت به تضعیف ترمز که در هنگام گرم شدن اجزای ترمز ایجاد می شود، کمتر مستعد هستند. ترمزهای دیسکی سریع تر از غوطه وری بهبود می یابند (ترمزهای مرطوب نسبت به نمونه های خشک اثربخشی کمتری دارند).

اکثر طرح های ترمز طبلی حداقل یک کفشک برجسته دارند که اثر سروو را ایجاد می کند. در مقابل، ترمز دیسكی هیچ گونه خاصیت سروو كاری ندارد و نیروی ترمز آن همواره با فشار واردشده به ترمز توسط سیستم ترمز از طریق هر نوع سروو ترمز، پدال ترمز یا اهرم متناسب است. این امر باعث می شود راننده احساس بهتر داشته باشد و به جلوگیری از قفل قریب الوقوع کمک کند. طبل ها مستعد زنگ زدن دهانه هستند و مواد پوششی فرسوده را درون مجموعه به دام می اندازند، که هر دو دلیل مشکلات مختلف ترمز است.

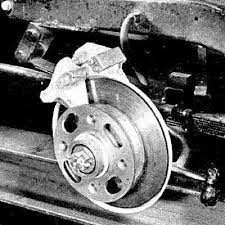

دیسک معمولاً از چدن ساخته می شود، اما ممکن است در بعضی موارد از کامپوزیت هایی مانند کامپوزیت های تقویت شده کربن-کربن یا ماتریس سرامیکی ساخته شود. دیسک به چرخ و یا محور وصل می شود. برای کند کردن چرخ، مواد اصطکاکی به شکل لنت های ترمز، که بر روی کالیپر ترمز نصب شده اند، به صورت مکانیکی، هیدرولیکی، پنوماتیکی یا الکترومغناطیسی در برابر هر دو طرف دیسک نیرو داده می کنند. اصطکاک باعث کند شدن دیسک و چرخ متصل به آن می شود.

بیشتر بخوانید: ترمز ABS

توسعه ترمزهای دیسک از انگلستان در دهه 1890 آغاز شد. در سال 1902، شركت لنكستر موتور ترمزهایی را طراحی كرد كه به روش مشابهی مانند سیستم ترمز دیسكی مدرن به نظر می رسید، با اینکه این دیسك نازك بود و كابل لنت ترمز را فعال می کرد. سایر طراحی ها تا 60 سال دیگر نیز در اتومبیل ها عملی و گسترده نبودند. برنامه موفقیت آمیز در هواپیماها قبل از جنگ جهانی دوم آغاز شد و حتی تانک های TIGER آلمان در سال 1942 به دیسک ها مجهز شدند. پس از جنگ، پیشرفت های فناوری در دهه 1950 آغاز شد و منجر به نمایشی انتقادی از برتری در 24 ساعت 1953مسابقه Hours of Le Mans شد که نیاز به چندین ترمز در سرعت بالا در هر دور داشت. گروه اتومبیلرانی جگوار با استفاده از اتومبیل های مجهز به ترمز دیسک برنده شد و بیشترین اعتبار به عملکرد برتر ترمز نسبت به رقبای مجهز به ترمز درام داده شد. تولید انبوه با 1956 Citroën DS آغاز شد.

اولین ترمز دیسکی از نوع کالیپر اتومبیل توسط فردریک ویلیام لنچستر در کارخانه او در بیرمنگام در سال 1902 اختراع شد و با موفقیت در اتومبیل های لنچستر استفاده شد. با این حال، انتخاب محدود فلزات در این دوره به این معنی بود که وی مجبور بود از مس به عنوان ماده کاری ترمزی عمل کننده بر روی دیسک استفاده کند. وضعیت نامناسب جاده ها در آن زمان به معنای آن بود که مس به سرعت سیستم را از کارکرد می انداخت.

در سال 1921، شرکت موتورسیکلت داگلاس نوعی ترمز دیسکی را در چرخ جلوی مدل های اسپرت سوپاپ سرسیلندری خود معرفی کرد. داگلاس با ثبت اختراع انجمن تحقیقاتی موتورسیکلت و چرخه اتومبیل انگلیس، این دستگاه را به عنوان ترمز گوه ای جدید که روی فلج توپی هاپ کار می کرد، توصیف کرد. این ترمز توسط یک کابل اداره می شد. این مدل ترمزهای جلو و عقب خودرویی که تام شارد را برای پیروزی در Senior TT 1923 راند متصل بودند.

برنامه موفقیت آمیز در قطارهای مسافربری خطوط راه آهن و در هواپیماها و تانک های قبل و در طول جنگ جهانی دوم آغاز شد. در ایالات متحده آمریکا، شرکت Budd ترمزهای دیسکی را در سال 1938 در General Pershing Zephyr برای راه آهن Burlington برای راه آهن معرفی کرد. تا اوایل دهه 1950، ترمزهای دیسکی به طور مرتب بر روی قطارهای مسافربری جدید اعمال می شدند. در انگلیس، شرکت دایملر از ترمزهای دیسکی بر روی خودروی زرهی Daimler خود در سال 1939 استفاده كرد.

در آرگوس موتور آلمان، هرمان کلوئه (1912-2001) در سال 1940 ترمز دیسکی را ثبت اختراع کرد. برای چرخ های تولید شده Argus که به ترمزهای دیسکی مانند Arado Ar 96 مجهز شده بودند. تانک سنگین آلمانی Tiger I، در سال 1942 با دیسک آرگوس-ورکه 55 سانتی متری در هر محور محرک معرفی شد.

کراسلی Hot Shot آمریکایی اغلب به اولین ترمزهای دیسکی تولید خودرو اعتبار می یابد. به مدت شش ماه در سال 1950، کراسلی با این ترمزها ماشین ساخت اما سپس به ترمز درامی بازگشت. فقدان تحقیقات کافی باعث عدم اطمینان در مورد چسبندگی و خوردگی بخصوص در مناطقی که از نمک در جاده های زمستانی استفاده می کردند شد.

کرایسلر سیستم ترمز منحصر به فردی را گسترش داد که از سال 1949 تا 1953 ارائه شد. به جای دیسک با فشار کالیپر بر روی آن، این سیستم از دیسک های بسطی دوقلو استفاده می کرد که در برابر سطح داخلی یک درام ترمز چدنی قرار می گرفتند که با محفظه ترمز دوبل میشد. این دیسک ها برای ایجاد اصطکاک در برابر سطح درام داخلی با عمل سیلندرهای چرخ استاندارد، جدا می شوند. به دلیل هزینه، ترمزها فقط در کراون کرایسلر و شهر نیوپورت در سال 1950 استاندارد شده بودند. با این حال، آنها برای کرایسلرها اختیاری بودند، قیمتی در حدود 400 دلار، در زمانی که کل Crosley Hot Shot با قیمت 935 دلار خرده فروشی میشد. این سیستم ترمز دیسکی چهار چرخ توسط شرکت تولیدکننده خودروهای ویژه (Ausco) از سنت جوزف میشیگان تحت ثبت اختراعات مخترع H.L. Lambert ساخته شده است و اولین بار در Plymouth در سال 1939 مورد آزمایش قرار گرفت. دیسک های کرایسلر "خود انرژی بودند"، به این دلیل که برخی از انرژی ترمز، خود به قدرت ترمز کمک می کرد. این کار توسط توپ های کوچکی که به سوراخ های بیضی شکل منتهی به سطح ترمز انجام شد، صورت می گرفت. هنگامی که دیسک با سطح اصطکاکی تماس اولیه ایجاد می کرد، توپ ها باید سوراخ هایی را مجبور میکردند که دیسک ها را از هم جدا کرده و انرژی ترمز را افزایش دهند. این امر باعث می شد فشار کمتری نسبت به دستگاه های ترمز ایجاد شود، از ضعیف شدن ترمز جلوگیری شود، باعث خنک تر شدن کار شود و یک سوم سطح اصطکاک بیشتر از درام های دوازده اینچی کرایسلر استاندارد را فراهم می کرد.

اولین استفاده انبوه از ترمز دیسکی اتومبیل مدرن در سال 1955، روی Citroen DS بود که ترمزهای دیسکی جلوی نوع کالیپری را در میان بسیاری از نوآوری های خود نشان می داد. این دیسک ها در نزدیکی گیربکس نصب شده بودند و از سیستم هیدرولیک مرکزی خودرو استفاده می کردند. 1.5 میلیون دستگاه از این مدل در طی 20 سال با همان تنظیم ترمز به فروش رفت.

ترمزهای دیسکی اوایل در اتومبیل های اسپرت بیشترین محبوبیت را داشتند، زیرا این وسایل نقلیه بیشترین عملکرد ترمز مطلوب را می طلبند. اکنون دیسک ها در بیشتر وسایل نقلیه مسافری به شکل رایج تری استفاده می شوند، اگرچه بسیاری از آنها (مخصوصاً وسایل نقلیه سبک) از ترمزهای طبلی بر روی چرخ های عقب استفاده می کنند تا هزینه ها و وزن خود را کاهش دهند و همچنین سیستم ترمز پارک را آسان کنند. از آنجا که ترمزهای جلویی بیشترین کار ترمزگیری را انجام می دهند، این یک ترکیب خوب به شمار می آید.

در بسیاری از طراحی های خودروها، ترمزها را در قسمت ورودی فرمان، نزدیک دیفرانسیل قرار می گرفتند، در حالی که امروزه بیشتر ترمزها در داخل چرخ ها قرار دارند. محل ورود به سیستم، وزن ناپایدار را کاهش داده و منبع انتقال حرارت به لاستیک را از بین می برد.

از نظر تاریخی، دیسک های ترمز در سراسر جهان با تمرکز شدیدی در اروپا و آمریکا تولید می شدند. بین سالهای 1989 و 2005، تولید دیسک های ترمز عمدتا به چین مهاجرت کرد. بعد از وقفه 10 ساله، ایالات متحده اتومبیل دیگری را تولید کرد که مجهز به ترمزهای دیسکی بود Studebaker Avanti. ترمزهای دیسکی جلو در سال 1965 در رامبلر مارلین تبدیل به تجهیزات استاندارد شد. سیستم ترمز دیسکی چهار چرخ نیز در سال 1965 در شورولت کوروت Stingray معرفی شد.

دیسک ترمز (یا روتور) قسمت چرخشی مجموعه ترمز دیسکی چرخ است که در برابر آن لنتهای ترمز اعمال می شود. این ماده به طور معمول آهن خاکستری و نوعی از چدن است. طراحی دیسک ها تا حدودی متفاوت است. بعضی از آنها کاملاً صلب و جامد هستند، اما برخی دیگر با پره ها یا حفره هایی که دو سطح تماس دیسک را به هم وصل می کنند، خالی شده اند (که معمولاً به عنوان بخشی از فرآیند ریخته گری درج می شوند). دیسک های موتور سیکلت، دوچرخه و بسیاری از اتومبیل ها اغلب دارای سوراخ یا شکاف هایی هستند که از طریق دیسک بریده می شوند. این کار برای دفع بهتر گرما، کمک به پراکندگی آبهای سطحی، کاهش نویز و کاهش جرم انجام می شود.

دیسک های شکاف دار کانالهای کم عمقی دارند که برای کمک به از بین بردن گرد و غبار و گاز در دیسک ماشین کاری می شوند. شکاف دار کردن بهترین روش در اکثر محیط های مسابقه برای از بین بردن گاز و آب و جدا کردن لنت های ترمز است. بعضی از دیسک ها هم سوراخ شده اند و هم دارای شکاف هستند. دیسک های شکاف دار معمولاً در وسایل نقلیه استاندارد استفاده نمی شوند، زیرا سریعاً لنت های ترمز را دچار سایش میکنند. با این حال، حذف این مواد برای وسایل نقلیه مسابقه ای بسیار مفید است زیرا لنت ها را نرم نگه می دارد و از لعابی شدن سطح آنها جلوگیری می کند. در جاده ها، دیسک های سوراخ دار یا شکاف دار هنوز هم در شرایط مرطوب اثر مثبت دارند زیرا سوراخ ها یا شکاف ها از تشکیل آب در بین دیسک و لنت ها جلوگیری می کند.

دیسک دو قطعه ای (روتور) دیسکی است که در آن قسمت نصب کننده دیسک به طور جداگانه از حلقه اصطکاک بیرونی تولید می شود. بخش مرکزی مورد استفاده برای اتصالات اغلب زنگ یا کلاه گفته می شود و معمولاً از یک آلیاژ مانند آلیاژ 7075 ساخته شده و پوشش نهایی از آنود سخت ساخته می شود. حلقه یا روتور دیسک خارجی معمولاً از آهن خاکستری ساخته می شود اما در کاربردهای ویژه می تواند از فولاد باشد. دیسک قطعه را می توان به صورت مونتاژ ثابت با مهره های معمولی، پیچ و مهره ها یا سیستم شناور پیچیده تری تهیه کرد که در آن حباب های درایو اجازه می دهد تا دو قسمت دیسک ترمز گسترش یابد و با سرعت های مختلف منقبض شود، بنابراین باعث کاهش احتمال تاب برداشتن بر اثر گرمایش دیسک می شود. از مزایای دیسک دو تکه تحمل گرمای بیشتر، صرفه جویی در وزن بحرانی بدون اسپری و دفع گرما از سطح دیسک از طریق زنگ آلیاژ (کلاه) است. هر دو گزینه ثابت و شناور اشکالات و مزایای خود را دارند، دیسک های شناور مستعد جمع شدن آشغال بوده و برای موتوراسپرت مناسب هستند در حالی که ثابت برای استفاده در جاده ها بهترین است.

بر خلاف ترمزهای دیسکی اتومبیل که درون چرخ پنهان شده اند، ترمزهای دیسکی دوچرخه در جریان هوا قرار گرفته و از خنک کننده بهینه برخوردار هستند. اگرچه دیسک های چدنی دارای سطح متخلخلی هستند که عملکرد ترمز بالایی دارند، اما چنین دیسک هایی در باران زنگ ماحتمال زنگ زدن بالاتری دارند. بر این اساس، دیسک های موتور سیکلت معمولاً از جنس استیل ضدزنگ، حفر شده، شکاف خورده یا موج دار برای پخش آب باران هستند. دیسک های موتور سیکلت مدرن تمایل به طراحی شناور دارند که به موجب آن دیسک بر روی بوبینها شناور می شود و می تواند کمی حرکت کند. دیسک شناور همچنین از پیچ خوردگی دیسک جلوگیری می کند و انتقال حرارت به توپی چرخ را کاهش می دهد. کالیپر از واحدهای تک پیستونی ساده به دو، چهار و حتی شش پیستون تکامل یافته است. ترمزهای جلو بیشتر نیروهای ترمز را جذب می کند، در حالی که ترمز عقب عمدتاً برای تعادل موتور در هنگام ترمز عمل می کند. دوچرخه های ورزشی مدرن معمولاً دارای دیسک های جلوی بزرگ و یک دیسک عقب بسیار کوچکتر هستند. دوچرخه هایی که به خصوص سریع یا سنگین هستند ممکن است دارای دیسک های تهویه باشند.

در ترمزهای دیسکی اولیه کالیپرها را جلوتر از کشویی چنگالی در بالای دیسک قرار داشتند. اگرچه این امر باعث خنک تر شدن لنت های ترمز می شود، اما اکنون تقریباً جهانی است که کالیپر در پشت کشویی قرار داده شود (برای کاهش حرکت زاویه ای مجموعه چنگالی). کالیپرهای دیسک عقب ممکن است بالای بازو (مانند BMW R1100S) یا زیر آن (مانند Yamaha TRX850) قرار گرفته باشد: یک دسته پایین مرکز ثقل پایین تر را فراهم می کند، در حالی که نشیمن فوقانی باعث می شود که کالیپر تمیزتر شود و از موانع جاده ای محافظت کند.

یکی از مشکلات ترمزهای دیسکی موتور سیکلت این است که وقتی یک موتورسیکلت وارد یک ناهمواری شدید (نوسان زیاد سرعت چرخ جلو) می شود، بنابراین هنگامی که سرنشین ترمز میگیرد لنت های ترمز موجود در کالیپرها از دیسک ها دور می شوند. پیستونها بدون ایجاد تماس با یکدیگر، لنت ها را به سمت دیسک ها سوق می دهند. موتور سوار بلافاصله سخت تر ترمز میگیرد و همین امر باعث می شود تا لنت ها روی دیسک بسیار تهاجمی تر از زمان ترمز طبیعی قرار گیرند.

ترمزهای دیسک دوچرخه کوهستان ممکن است از سیستم های ساده، مکانیکی (کابل)، گرفته تا سیستم های هیدرولیک دیسک چند پیستونی گران قیمت و قدرتمند، که معمولاً در دوچرخه های مسابقه ای سراشیبی استفاده می شود، متفاوت باشند. با استفاده از فن آوری های پیشرفته، دیسک های تهویه برای استفاده در دوچرخه های کوهستانی، شبیه به سیستم های موجود در خودرو، معرفی شده است تا بتواند از گرمازدگی در فرودهای سریع کوهستانی جلوگیری کند. بیشتر دیسک های ترمز دوچرخه از فولاد ساخته شده اند. فولاد ضد زنگ به دلیل خاصیت ضد زنگ بودن آن ترجیح داده می شود. دیسک ها نازک و غالباً حدود 2 میلی متر هستند. برخی از آنها از یک سبک دیسک شناور دو تکه استفاده می کنند، برخی دیگر از کالیپر شناور استفاده می کنند، برخی دیگر از لنت هایی استفاده می کنند که در کالیپر شناور می شوند. از آنجا که راندمان انرژی در دوچرخه ها از اهمیت بالایی برخوردار است، یکی از ویژگی های غیر معمول ترمزهای دوچرخه این است که لنت ها برای از بین بردن کشیدگی باقی مانده هنگام ترمز، جمع می شوند.

ترمزهای دیسکی به طور فزاینده ای در وسایل نقلیه جاده ای بسیار بزرگ و سنگین مورد استفاده قرار میگیرند، جایی که قبلاً ترمزهای درامی بزرگ بیشترین مصرف را داشتند. یک دلیل این است که عدم خود کمکی دیسک باعث می شود نیروی ترمز بسیار قابل پیش بینی تر باشد، بنابراین نیروی ترمز بیشینه می تواند بدون خطر بیشتر فرمان پذیری ناشی از ترمز ماشین در وسایل نقلیه مصنوعی افزایش یابد. مورد دیگر این است که ترمزهای دیسکی در هنگام گرم شدن کمتر ضعیف می شوند و در یک وسیله نقلیه سنگین کشیدن هوا و حرکت غلتکی و ترمز موتوری قسمت های کمی از نیروی ترمز را در کل تشکیل می دهند، بنابراین ترمزها سخت تر از وسایل نقلیه سبک تر استفاده می شوند و ترمز درامی می تواند در یک توقف ضعیف شود. به همین دلایل، یک کامیون سنگین با ترمزهای دیسکی می تواند در فاصله حدود 120٪ مسافت یک خودروی مسافربری متوقف کند، اما با ترمز درامی حدود 150٪ فاصله را می گیرد. در اروپا، مقررات فاصله توقف اساسا به ترمز دیسکی برای وسایل نقلیه سنگین احتیاج دارد. در ایالات متحده آمریکا، طبل ها مجاز هستند و به رغم بالاتر بودن هزینه کل و فواصل سرویس مکرر بیشتر، هزینه های خرید پایین تر آنها ترجیح داده میشود.

دیسک های بزرگتر برای وسایل نقلیه ریلی، تراموا و برخی هواپیماها استفاده می شوند. وسایل نقلیه ریلی مسافربری و وسایل نقلیه راه آهن سبک معمولاً از ترمزهای دیسکی در خارج از چرخ ها استفاده می کنند که به اطمینان از جریان آزاد هوای خنک کننده کمک می کند. برخی از وسایل نقلیه مدرن ریلی مسافربری از ترمزهای دیسکی ورودی استفاده می کنند. این باعث می شود ساییدگی در اثر ضایعات کاهش یابد و از باران و برف محافظت کند. بعضی از هواپیماها، ترمز با خنک کننده بسیار کمی نصب شده و ترمز در یک توقف کاملاً داغ می شود. این قابل قبول است زیرا زمان کافی برای خنک کاری وجود دارد، جایی که حداکثر انرژی ترمز بسیار قابل پیش بینی است.

برای استفاده در اتومبیل، ترمز دیسکی معمولاً از آهن خاکستری ساخته شده اند. SAE مشخصات ساخت آهن خاکستری را برای کاربردهای مختلف حفظ می کند. برای کاربردهای عادی در ماشین و کامیون سبک، مشخصات SAE J431 G3000 (جایگزین G10) دامنه صحیحی از سختی، ترکیب شیمیایی، استحکام کششی و سایر خواص لازم برای استفاده در نظر گرفته شده را نشان می دهد. برخی از اتومبیل های اتومبیل رانی و هواپیماها از ترمزهایی با دیسک فیبر کربن و لنت های فیبر کربن برای کاهش وزن استفاده می کنند. نرخ سایش گرایش به زیاد شدن دارد و ممکن است ترمز تا زمانی که ترمز گرم باشد ضعیف یا گیردار باشد.

دیسک های کربن تقویت شده و لنت های الهام گرفته شده از سیستم ترمز هواپیما مانند آنهایی که در کنکورد مورد استفاده قرار می گرفتند در فرمول یک توسط برابام توسط دانلوپ در سال 1976 معرفی شدند. ترمز کربن-کربن اکنون در اکثر موتورهای سطح بالا در سراسر جهان مورد استفاده قرار می گیرد، از وزن ناپایدار کاسته می شود، عملکرد اصطکاک بهتری می بخشد و خواص ساختاری را در دماهای بالا، در مقایسه با چدن، بهبود می بخشد. به عنوان مثال، در اواسط دهه 1990 توسط سازنده اتومبیل های اسپرت فرانسوی ونتوری، ترمزهای کربنی برای اتومبیل های جاده ای نیز استفاده شده است، اما باید قبل از اینکه واقعاً مؤثر واقع شوند، به دمای عملیاتی بسیار بالایی برسند و بنابراین برای استفاده در جاده ها مناسب نیستند. گرمای شدید ایجاد شده در این سیستم ها در مسابقات شبانه به خصوص در جاده های کوتاه تر قابل مشاهده است. دیدن این دیسک های ترمز به رنگ قرمز در هنگام استفاده غیرمعمول نیست.

دیسک های سرامیکی در برخی از اتومبیل های با کارایی بالا و وسایل نقلیه سنگین استفاده می شود. اولین توسعه ترمزهای سرامیکی مدرن توسط مهندسان انگلیسی برای كاربردهای TGV در سال 1988 ساخته شده است. هدف از این كار كاهش وزن، تعداد ترمز در هر محور و همچنین ایجاد اصطكاك پایدار در سرعت های بالا و همه دماها می باشد. نتیجه یک فرایند سرامیکی تقویت شده با فیبر کربن بود که اکنون در اشکال مختلفی برای کاربردهای ترمز خودرو، راه آهن و هواپیما استفاده می شود. به دلیل تحمل گرمای زیاد و استحکام مکانیکی دیسک های کامپوزیت سرامیکی، آنها اغلب در وسایل نقلیه خاص استفاده می شوند که هزینه از اهمیت کمتری دارد. آنها همچنین در کاربردهای صنعتی یافت می شوند که وزن سبک دیسک سرامیکی و خواص مصرف پایین آن هزینه را توجیه می کند. ترمزهای کامپوزیت می توانند در برابر دمایی که به دیسک های فولادی آسیب می رساند، مقاومت کنند.

در کاربردهای خودرویی، آب بندی پیستون دارای یک مقطع مربعی است که به عنوان یک آب بند مربعی نیز شناخته می شود. با حرکت پیستون به داخل و خارج، آب بند روی پیستون کشیده می شود و باعث پیچ خوردگی پیستون می شود. آب بند تقریباً 10/1 میلی متر را تحریف می کند. پیستون مجاز به حرکت آزاد است اما مقدار اندک کشیدن ناشی از آب بند باعث می شود که پیستون هنگام آزاد شدن ترمزها کاملاً عقب نشینی نکند و به حالت قبلی خود نرسد و بنابراین ضایعه ناشی از فرسودگی لنت های ترمز را به خود می گیرد و نیاز به فنر برگشت را از بین می برد. در برخی از کالیپرهای دیسکی عقب، ترمز پارکینگ مکانیزمی را در داخل کالیپر فعال می کند که برخی از عملکردهای مشابه را انجام می دهد.

دیسک ها معمولاً به یکی از چهار روش آسیب می بینند: خط افتادگی، ترک خوردگی، پیچ و تاب یا زنگ زدگی بیش از حد. سرویس کاران گاهی با تعویض دیسک به تمام مشکلات دیسک پاسخ می دهند، این کار عمدتاً در جایی انجام می شود که هزینه دیسک جدید در واقع ممکن است پایین تر از هزینه نیروی کار برای نگه داشتن دیسک قدیمی باشد. از نظر مکانیکی این کار غیر ضروری است، مگر اینکه دیسک ها به حداقل ضخامت توصیه شده سازنده رسیده باشند، که باعث می شود استفاده از آنها ناامن باشد، یا زنگ زدگی شدید (فقط دیسک های تهویه ای) باشد. اکثر تولیدکنندگان پیشرو وسایل نقلیه، چرخش دیسک ترمز را به عنوان راه حلی برای روان شدن جانبی، مشکلات لرزش و صداهای ترمز توصیه می کنند. فرآیند ماشینکاری به صورت کف تراشی انجام می شود که یک لایه بسیار نازک را از سطح دیسک جدا می کند تا آسیب های جزئی را پاک کرده و ضخامت یکنواخت را بازیابی کند. ماشینکاری دیسک در صورت لزوم، مسافت پیموده شده از دیسک های فعلی را در خودرو به حداکثر می رساند.

تمام شدن با استفاده از یک نشانگر شماره گیری در پایه سفت و محکم، با نوک عمود بر کف دیسک ترمز اندازه گیری می شود. معمولاً از قطر خارجی دیسک حدود 1 تا 2 در (12.7 میلی متر) اندازه گیری می شود، دیسک چرخانده میشود، تفاوت بین حداقل و حداکثر مقدار روی شماره گیری، تمام شدن جانبی است. مشخصات معمول مجموعه دیسک برای وسایل نقلیه مسافری در حدود 0.002 در (0.0508 میلی متر) است. از بین رفتن خود دیسک یا دفرمگی دیسک یا با تمام شدن کف توپی چرخ اصلی یا آلودگی بین سطح دیسک و سطح سوار توپی می تواند ایجاد شود. تعیین علت اصلی جابجایی شاخص نیاز به جداسازی دیسک از توپی دارد.

برای از بین بردن تغییر ضخامت و فرار جانبی میتوان از ماشینکاری دیسک استفاده کرد. ماشین کاری را می توان در محل (بر روی خودرو) یا خارج از محل (میز تراش) انجام داد. هر دو روش تغییر ضخامت را از بین می برد. ماشینکاری در داخل اتومبیل با تجهیزات مناسب همچنین می تواند فرار جانبی ناشی از عدم عمود بودن توپی را از بین ببرد.

نصب نادرست می تواند دیسک را پیچ و تاب دهد. پیچ های نگهدارنده دیسک (یا مهره های چرخ، اگر دیسک در جای خود توسط چرخ نگه داشته شده باشد) باید به تدریج و به طور مساوی سفت شود. استفاده از ابزارهای هوایی برای بستن مهره های توپی می تواند یک روش بد باشد، مگر اینکه از آچار گشتاور برای سفت شدن نهایی استفاده شود. دفترچه راهنما وسیله نقلیه الگوی مناسب برای سفت کردن و همچنین اندازه گشتاور برای پیچ ها را نشان می دهد. مهره های حلقه ای هرگز نباید در یک دایره سفت شوند. بعضی از وسایل نقلیه نسبت به نیرویی که روی پیچ ها اعمال می شوند حساس هستند و سفت شدن باید با آچار گشتاور انجام شود.

غالباً تعویض ناهمگون لنتها با پیچ خوردگی دیسک اشتباه گرفته می شود. اکثر دیسک های ترمز که به عنوان "پیچ خورده" تشخیص داده می شوند در واقع نتیجه تعویض ناهمگون مواد لنت هستند. انتقال ناهموار لنت می تواند منجر به تغییر ضخامت دیسک شود. وقتی قسمت ضخیم تر دیسک بین لنت ها می گذرد، لنتها از هم جدا می شوند و پدال ترمز کمی بالا می رود. این پالس پدال است. تغییر ضخامت (روی دیسک های اتومبیل) هنگامی که تقریباً 0.17 میلی متر (0.0067 اینچ) یا بیشتر باشد توسط راننده احساس می شود.

تغییر ضخامت دلایل زیادی دارد، اما سه مکانیسم اصلی وجود دارد که به انتشار تغییرات ضخامت دیسک کمک می کند. اولین مورد انتخاب نادرست لنت های ترمز است. لنت هایی که در دماهای پایین موثر هستند، مانند زمان ترمز برای اولین بار در هوای سرد، اغلب از موادی ساخته می شوند که در دماهای بالاتر به طور ناموزون تجزیه می شوند. این تجزیه ناهموار منجر به رسوب ناهموار مواد بر روی دیسک ترمز می شود. یکی دیگر از دلایل انتقال مواد ناهموار، شکستن نامناسب ترکیب لنت یا دیسک است. برای شکستن مناسب، سطح دیسک (یا با پردازش سطح تماس یا با تعویض دیسک) باید هر بار که لنت ها تعویض می شود، تازه شود. پس از اتمام این کار، ترمزها چندین بار پشت سر هم به شدت اعمال می شوند. این عمل یک رابطه صاف و یکنواخت بین لنت و دیسک ایجاد می کند. هنگامی که این کار به درستی انجام نشده باشد، لنت های ترمز توزیع نابرابر تنش و گرما را تجربه کنند، و در نتیجه رسوب ناهموار مواد به صورت تصادفی روی لنت ایجاد می شود. سومین مکانیسم اصلی انتقال مواد ناهموار حکاکی لنت است. این حالت هنگامی اتفاق می افتد که لنت های ترمز تا حدی گرم می شوند که مواد شروع به خراب شدن می کنند و به دیسک انتقال می یابند. در سیستم ترمز با شکاف صحیح (روی لنت های به درستی انتخاب شده)، این انتقال طبیعی است و در واقع کمک بزرگی به نیروی ترمز حاصل از لنت های ترمز می کند. اما در صورت متوقف شدن وسیله نقلیه و ادامه راننده به ترمز گیری، لنت ها لایه ای از مواد را به شکل لنت ترمز ذخیره می کنند. این تغییر ضخامت کوچک می تواند چرخه انتقال ناهموار لنت را شروع کند .

اگر لنت های ترمز به موقع پایان عمر سرویس خود تعویض نشوند و فرسوده قلمداد شوند ممکن است خط افتادگی رخ دهد. هنگامی که به اندازه کافی مواد اصطکاکی از بین رفته باشد، صفحه پشتی فولادی لنت (برای لنت های چسبان) یا میخ های نگهدارنده لنت (برای لنت های پرچین) روی سطح سایشی دیسک کشیده می شود و باعث کاهش قدرت ترمز و ایجاد خراش روی دیسک می شود. عموماً یک دیسک ضعیف / خط افتاده نسبتاً ضعیف، که به طور رضایت بخش با لنت های ترمز موجود کار می کند، با لنت های جدید قابل استفاده است. اگر جای خط افتادگی عمیق تر باشد اما زیاد نباشد، می توان با ماشینکاری کردن لایه سطح دیسک را تعمیر کرد. این کار دفعات محدودی ممکن است زیرا دیسک دارای حداقل ضخامت ایمن است. حداقل مقدار ضخامت به طور معمول در حین ساختن مرکز یا لبه دیسک در دیسک ریخته گری می شود. در پنسیلوانیا، که یکی از دقیق ترین برنامه های بازرسی ایمنی خودکار در آمریکای شمالی است، یک دیسک خودرو نمی تواند در صورت عمق بیشتر از 0.38 میلی متر از بازرسی ایمنی عبور کند، و اگر ماشینکاری دیسک زیر حداقل ضخامت ایمن آن باشد باید جایگزین شود.

برای جلوگیری از ایجاد خط افتادگی باید بطور دوره ای لنت های ترمز را برای سایش بازرسی کنید. چرخش تایر یک زمان منطقی برای بازرسی است، زیرا چرخش باید به طور مرتب بر اساس زمان کارکرد وسیله نقلیه انجام شود و باید همه چرخ ها برداشته شوند و امکان دسترسی بصری به لنت های ترمز فراهم شود. برخی از انواع طراحی چرخ ها و سیستم ترمز به گونه ای است فضای باز کافی برای مشاهده لنت ها بدون برداشتن چرخ فراهم شود. لنت های نزدیک به محل فرسودگی باید فورا تعویض شوند، زیرا فرسودگی کامل منجر به آسیب خط افتادگی و ترمز ناامن می شود. بسیاری از لنت های ترمز دیسک شامل نوعی فنر نرم یا زبانه کشویی به عنوان بخشی از مونتاژ لنت است که وقتی لنت تقریباً فرسوده است روی دیسک کشیده میشود. این صدای بلند خراش ایجاد می کند و به راننده هشدار می دهد که سرویس مورد نیاز است. در صورت سرویس دهی سریع ترمزها دیسک دچار خط افتادگی نمی شود. اگر ضخامت مواد لنت یک یا کمتر از ضخامت فولاد پشتی باشد، می توان مجموعه ای از لنت ها را برای تعویض در نظر گرفت. در پنسیلوانیا، استاندارد " 32/1است.

ترک خوردگی بیشتر در دیسک های سوراخ شده اتفاق می افتد که ممکن است به دلیل سرعت نامتعادل انبساط دیسک در محیط های سخت کار، شکاف های کوچکی در اطراف لبه سوراخ های حفر شده در نزدیکی لبه دیسک ایجاد کند. تولیدکنندگانی که به عنوان OEM از دیسک های سوراخ دار استفاده می کنند، معمولاً به دو دلیل این کار را انجام می دهند: ظاهر، اگر آنها نتیجه بگیرند که متوسط دارنده مدل خودرو، ظاهر را ترجیح می دهد در حالی که بیش از حد بر سخت افزار تأکید نمی کند. یا به عنوان تابعی از کاهش وزن ناپایدار مونتاژ ترمز، با این فرض مهندسی که به اندازه کافی جرم دیسک ترمز برای جذب دما و فشارها وجود دارد. دیسک ترمز یک خروجی گرما است، از بین رفتن جرم خروجی گرما با افزایش سطح برای تابش بیشتر گرما به بیرون متعادل می شود. ترک های کوچک مویی ممکن است در هر دیسک فلزی مته شده به عنوان یک مکانیسم سایش نرمال ظاهر شود، اما در صورت شدید بودن، خرابی دیسک فاجعه آمیز خواهد بود. هیچ گونه تعمیر برای ترکها امکان پذیر نیست و در صورت شدیدتر شدن ترک، دیسک باید تعویض شود. این ترک ها به دلیل خستگی چرخه پایین در نتیجه ترمز مکرر سخت رخ می دهد.

دیسک ها معمولاً از چدن ساخته می شوند و مقدار مشخصی از زنگ سطحی طبیعی است. قسمت تماس دیسک برای لنت های ترمز با استفاده منظم تمیز نگه داشته می شود، اما وسیله نقلیه ای که برای مدت طولانی متوقف می شود می تواند زنگ قابل توجهی را در قسمت تماس ایجاد کند که ممکن است برای مدت زمان کاهش قدرت ترمز تا زمانی که لایه زنگ زده، دوباره فرسوده شود. زنگ زدگی همچنین می تواند منجر به پیچ خوردگی دیسک شود، زیرا ترمزها به دلیل اختلاف حرارتی بین مناطق غیر زنگ نزده که در قسمتهای تحت پوشش قرار دارند و در اطراف اکثر سطح ناحیه دیسک زنگ زده اند قرار دارند پس از انبار شدن دوباره فعال می شوند. با گذشت زمان، دیسک های ترمز تهویه ای ممکن است در داخل شکاف های تهویه دچار زنگ زدگی شدید شده و مقاومت سازه را به خطر بیاندازند که در این حالت نیاز به تعویض دارند.

کالیپر ترمز، مونتاژی است که لنت های ترمز و پیستون ها را در خود جای داده است. پیستون ها معمولاً از جنس پلاستیک، آلومینیوم یا فولادی با روکش کرومی هستند. کالیپر از دو نوع شناور یا ثابت است. یک کالیپر ثابت نسبت به دیسک حرکت نمی کند و به همین دلیل نسبت به عیوب دیسک تحمل کمتری دارد. برای بستن از هر طرف دیسک از یک یا چند جفت پیستون مخالف استفاده می کنند و از یک کالیپر شناور پیچیده تر و گران تر است. یک کالیپر شناور (همچنین به آن کالیپر کشویی نیز گفته می شود) با توجه به دیسک، در امتداد خط موازی با محور چرخش دیسک حرکت می کند. پیستون در یک طرف دیسک، لنت ترمز داخلی را فشار می دهد تا اینکه با سطح ترمز تماس برقرار کند، سپس بدنه کالیپر را با لنت ترمز خارجی می کشد تا فشار به هر دو طرف دیسک وارد شود. طراحی های کالیپر شناور (تک پیستون) در معرض خرابی چسبندگی هستند که در اثر وارد شدن خاک و یا خوردگی حداقل یک مکانیزم نصب و متوقف کردن حرکت عادی آن ایجاد می شود. که این باعث مالیده شدن کالیپر روی دیسک در هنگام ترمز درگیر یا درگیر شدن آن از زاویه می شود. چسبیدن به دلیل استفاده کم از وسیله نقلیه، خرابی درزگیر یا محافظ لاستیکی که اجازه ورود آشغال راد داده، خشک شدن گریس در مکانیسم نصب و متعاقب آن ورود رطوبت بعدی منجر به خوردگی و یا ترکیبی از این عوامل می باشد. پیامدهای این امر شامل کاهش کارآیی سوخت، گرمای شدید دیسک یا ساییدگی بیش از حد بر روی لنت آسیب دیده است. همچنین ممکن است یک کالیپر جلوی چسبنده باعث لرزش فرمان شود.

نوع دیگری از کالیپر شناور، کالیپر در حال چرخش است. به جای یک جفت پیچ افقی که اجازه می دهد تا کالیپر مستقیماً به داخل و خارج از بدنه خود حرکت کند، یک کالیپر در حال چرخش از یک پیچ و مهره محوری عمودی مستقر در جایی در پشت مرکز محور استفاده می کند. هنگامی که راننده ترمزها را فشار می دهد، پیستون ترمز بر روی پیستون داخلی فشار می آورد و وقتی که از بالا مشاهده می شود، کلیه کالیپر را به سمت داخل می چرخاند. از آنجا که زاویه پیستون کالیپر در حال چرخش نسبت به دیسک تغییر می کند، در این طراحی از لنت های گوه ای شکل استفاده می شود که در قسمت عقب در قسمت بیرونی باریک تر و در قسمت جلویی در قسمت داخلی باریک تر است.

رایج ترین نوع کالیپر از یک پیستون هیدرولیکی منفرد در یک سیلندر استفاده می کند، اگرچه ترمزهای با کارایی بالا به اندازه دوازده عدد استفاده می شود. خودروهای مدرن از مدارهای هیدرولیک مختلفی استفاده می کنند تا ترمزهای موجود در هر مجموعه از چرخ ها را به عنوان یک اقدام ایمنی فعال کنند. طراحی هیدرولیک همچنین به تشدید نیروی ترمز کمک می کند. تعداد پیستونهای موجود در دستگاه کالیپر اغلب به تعداد گلدان ها گفته می شود، بنابراین اگر وسیله نقلیه دارای کالیپر شش گلدان باشد، بدین معنی است که در هر کالیپر شش پیستون قرار دارد. خرابی ترمز می تواند به دلیل عدم موفقیت پیستون در عقب نشینی باشد، که این معمولاً نتیجه عدم کارکردن وسیله نقلیه در حین توقف طولانی مدت در خارج از منزل در شرایط نامطلوب است. در وسایل نقلیه با مسافت پیموده شده بالا، ممکن است آب بند های پیستون نشت کند که باید سریعاً اصلاح شود.

لنت های ترمز برای اصطکاک زیاد با مواد لنت ترمز تعبیه شده در دیسک در فرآیند همپوشانی هموار هنگام سایش طراحی شده اند. اصطکاک را می توان به دو بخش تقسیم کرد: چسبنده و ساینده بسته به ویژگی های مواد لنت و دیسک و پیکربندی و میزان استفاده، میزان سایش لنت و دیسک بسیار متفاوت خواهد بود. خواص تعیین کننده فرسودگی متقابل باعث ایجاد اختلاف بین عملکرد و طول عمر می شود. لنت های ترمز معمولاً باید به طور مرتب تعویض شوند (بسته به مواد لنت، و نوع محرک) و بعضی از آنها مجهز به مکانیزمی هستند که به رانندگان هشدار می دهد که تعویض لازم است، مانند یک قطعه نازکی از فلز نرم که در مقابل دیسک ساییده می شود. هنگامی که لنت ها خیلی نازک باشند، باعث می شود ترمزها صدای خراش دهند، یک برگه فلزی نرم تعبیه شده در مواد لنت که مدار الکتریکی را می بندد و هنگام نازک شدن لنت ترمز یا حسگر الکترونیکی، چراغ هشدار دهنده را روشن می کند. به طور کلی وسایل نقلیه جاده ای دارای دو لنت ترمز در هر کالیپر است، در حالی که حداکثر شش دستگاه روی هر کالیپر مسابقه نصب می شوند که دارای خواص اصطکاکی متنوعی در یک الگوی نامنظم برای کارایی مطلوب است. لنت های ترمز اولیه حاوی آزبست بوده و گرد و غبار ایجاد می کند که نباید از آن استنشاق شود. اگرچه می توان لنت های جدیدتری از سرامیک، کولار و سایر پلاستیک ها تهیه کرد، از استنشاق گرد و غبار ترمز باید صرف نظر از مواد جلوگیری شود.

گاهی اوقات صدای ترمز یا صدای خراش زیاد در هنگام اعمال ترمز اتفاق می افتد. بیشتر خراش ترمز بوسیله لرزش (عدم ثبات رزونانس) اجزای ترمز بخصوص لنت ها و دیسک ها (که به عنوان تحریک نیرو شناخته می شوند) تولید می شود. این نوع فشار نباید تأثیر منفی بر عملکرد توقف ترمز بگذارد. تکنیک ها شامل اضافه کردن لنت های چمبره دار به نقاط تماس بین پیستون های کالیپر و لنت ها، عایق های اتصال (مواد میرایی) به پشت صفحه، لبه های ترمز بین لنت ترمز و پیستون ها و غیره است. همه باید با دمای بسیار بالا، روان کننده مواد جامد برای کمک به کاهش خراش زیاد پوشش داده شود. این امر به قطعات فلزی اجازه می دهد تا به طور مستقل از یکدیگر حرکت کنند و بدین ترتیب از بین بردن انرژی که می تواند فرکانسی را ایجاد کند که به عنوان صدای ترمز، خراش و یا خرخر شنیده شود، از بین می رود. ذاتی است که برخی از لنت ها با توجه به نوع لنت و نوع استفاده از آن، به سمت خراش بیشتری می روند. معمولاً لنت ها برای تحمل درجه حرارت بسیار بالا برای مدت طولانی تمایل به تولید مقادیر زیاد اصطکاک دارند که منجر به ایجاد سر و صدای بیشتری در حین استفاده از ترمز می شود.

هوای سرد همراه با رطوبت زیاد اوایل صبح (شبنم) اغلب وضعیت ترمز را بدتر می کند، اگرچه وقتی که آستر به دمای کارکرد منظم می رسد، این خراش را متوقف می کند. این مسئله بیشتر روی لنت های مورد استفاده در دماهای بالاتر تاثیر می گذارد. همچنین گرد و غبار روی ترمزها ممکن است باعث ایجاد خراش شود و محصولات تمیز کننده ترمز برای از بین بردن کثیفی و سایر آلودگی ها طراحی شده اند. لنت های بدون مقدار مناسب مواد انتقال نیز می توانند دچار خراش شوند، این کار را می توان با استفاده از بستر و یا بستن دوباره لنت های ترمز در دیسک های ترمز اصلاح کرد.

تکان ترمزی معمولاً توسط راننده به عنوان ارتعاشات جزئی تا شدید منتقل شده از طریق شاسی در هنگام ترمز درک می شود. پدیده تکان را می توان به دو زیر گروه مجزا طبقه بندی کرد: تکان داغ (یا حرارتی) یا تکان سرد. تکان داغ معمولاً در اثر ترمز طولانی تر و معتدل تر از سرعت زیاد در جایی که وسیله نقلیه به توقف کامل نرسیده، تولید می شود. معمولاً هنگامی اتفاق می افتد که یک راننده از سرعت حدود 120 کیلومتر در ساعت (74.6 مایل در ساعت) تا حدود 60 کیلومتر در ساعت (37.3 مایل در ساعت) کاهش سرعت می دهد، که منجر به انتقال لرزش های شدید به راننده می شود. این ارتعاشات نتیجه توزیع نابرابر حرارتی یا نقاط داغ است. نقاط داغ به عنوان مناطق گرمایی متمرکز طبقه بندی می شوند که بین هر دو طرف دیسک متناوب هستند و آن را به گونه ای خم می کنند که باعث ایجاد موجی سینوسی در اطراف لبه های آن می شود. هنگامی که لنت های ترمز (مواد اصطکاک / روکش ترمز) هنگام ترمز در تماس با سطح سینوسی قرار بگیرند، لرزش های شدید القا می شود و می تواند برای شخص راننده وسیله نقلیه شرایط خطرناک ایجاد کند.

از طرف دیگر، تکان سرد نتیجه الگوهای ناهموار سایش دیسک یا تغییر ضخامت دیسک (DTV) است. این تغییرات در سطح دیسک معمولاً نتیجه استفاده وسیع وسیله نقلیه در جاده است. DTV معمولاً به دلایل زیر نسبت داده می شود: انحراف و زبری سطح دیسک، تنظیم نبودن محور، انحراف الاستیک، انتقال مواد سایشی و اصطکاک. هر دو نوع می توانند با اطمینان از سطح نصب تمیز در هر دو طرف دیسک ترمز بین توپی چرخ و مرکز دیسک ترمز قبل از استفاده و توجه به لهیدگی پس از استفاده طولانی با ترک پدال ترمز در هنگام استفاده سنگین، به طور بالقوه برطرف شوند. گاهی اوقات یک بستر در فرآیند می تواند DTV را تمیز و به حداقل برساند و یک لایه انتقالی هموار جدیدی را بین لنت و دیسک ترمز قرار دهد. با این وجود نقاط داغ یا ساییده بیش از حد را از بین نمی برد.

هنگام اعمال نیروی ترمز، عمل اصطکاک ساینده بین لنت ترمز و دیسک، دیسک و لنت را از بین می برد. گرد و غبار ترمز که روی چرخ ها، کالیپرها و سایر اجزای سیستم ترمز دیده می شود، بیشتر از مواد دیسکی تشکیل شده است. گرد و غبار ترمز در صورت عدم شستشو می تواند به انتهای بیشتر چرخ ها آسیب برساند. به طور کلی، یک لنت ترمز که به طور تهاجمی مواد دیسکی بیشتری را بر می دارد، مانند لنتهای فلزی، گرد و غبار ترمز بیشتری ایجاد می کند. بعضی از لنت های با کارایی بالاتر برای استفاده جاده ای یا استفاده برای بکسل ممکن است خیلی سریعتر از یک لنت معمولی استفاده شود و باعث می شود گرد و غبار اضافی در اثر افزایش دیسک ترمز و ساییدگی لنت ترمز افزایش یابد.

چنانچه قصد خرید ترمز، لنت ترمز و یا خرید لوازم یدکی هیوندای، لوازم یدکی کیا را دارید اما در مورد آن اطلاعاتی ندارید میتوانید برای دریافت مشاوره تخصصی با کارشناسان ما تماس حاصل فرمایید.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED