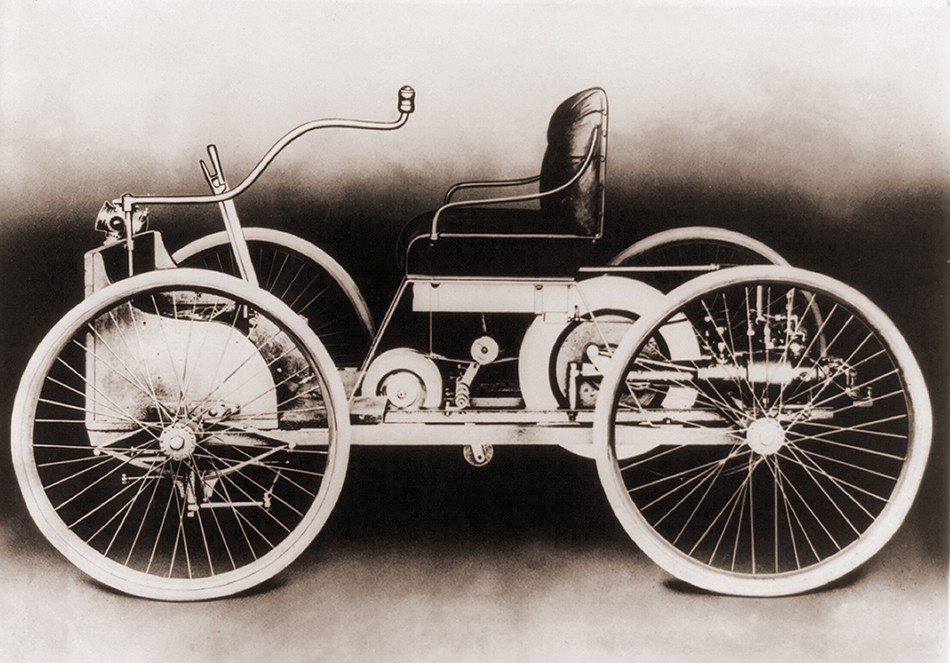

لنت های ترمز جزئی از ترمزهای دیسکی هستند که در صنعت خودروسازی و دیگر مصارف مورد استفاده قرار می گیرند. لنت های ترمز از صفحات فولادی پشتی با مواد اصطکاک بالا قرار گرفته روی سطحی که روبروی روتور ترمز دیسک قرار دارد تشکیل شده است. اولین کفشک ترمز توسط Bertha Benz اختراع شد، که در اولین سفر جاده ای خود در سال 1888، ترمزهای فرسوده ثبت اختراع شده Motorwagen خود را با چرم روی چوب اصلی تقویت کرد.

بیشتر بخوانید: ترمز دیسکی - قسمت دوم

لنت های ترمز انرژی جنبشی خودرو را از طریق اصطکاک به انرژی حرارتی تبدیل می کنند. دو لنت ترمز در کالیپر ترمز موجود است که سطح اصطکاکی با روتور در ارتباط است. هنگامی که ترمزها به صورت هیدرولیکی فعال می شوند، کالیپر دو لنت روی روتور چرخان را محکم کرده و فشار میدهد تا موجب کند شدن و توقف وسیله نقلیه شوند. هنگامی که یک لنت ترمز به دلیل تماس با روتور گرم می شود، مقادیر کمی از مواد اصطکاکی خود را بر روی دیسک رها می کند و یک پوشش خاکستری را روی آن جای می گذارد. لنت ترمز و دیسک (هر دو در حال حاضر ماده اصطکاکی دارند)، سپس به یکدیگر می چسبند و اصطکاکی را فراهم می کنند تا وسیله بایستد.

در ترمزهای دیسکی معمولاً دو لنت ترمز در هر روتور وجود دارد. اینها در محل نگه داشته شده و توسط دستگاه کالیپر چسبیده به توپی چرخ یا سیستم تعلیق به صورت عمودی فعال می شوند. با این حال، کالیپرهای مسابقه می توانند تا شش لنت، با خاصیت اصطکاکی مختلف در یک الگوی نامعین برای کارایی مطلوب، استفاده کنند. بسته به خاصیت مواد، وزن وسیله نقلیه و سرعتی که در آن رانده می شود، ممکن است میزان ساییدگی دیسک ها متفاوت باشد. لنت های ترمز معمولاً باید به طور مرتب برای جلوگیری از ضعیف شدن ترمز (بسته به نوع لنت) تعویض شوند. بیشتر لنت های ترمز به روشی برای هشدار دادن به راننده در هنگام نیاز به تعویض مجهزند. تکنیک متداول تولید شیار کوچک مرکزی است که ناپدید شدن نهایی آن توسط سایش، پایان عمر سرویس لنت را نشان می دهد. روش های دیگر شامل قرار دادن نوار نازک فلز نرم در شیار است به گونه ای که هنگام تمام شدن لنت (به دلیل سایش) ترمزها به صورت قابل شنیدنی تولید صدای ناهنجار میکنند. یک برگه سایش فلز نرم نیز می تواند در مواد لنت تعبیه شود که وقتی لنت ترمز نازک می شود، یک مدار الکتریکی را اتصال کوتاه می کند و چراغ هشدار داشبورد را روشن می کند.

بیشتر بخوانید: ترمز هیدرولیکی

ایده لنت ترمز یا ترمزهای دیسکی به عنوان جایگزینی برای ترمزهای طبلی، حداقل در ابتدای ثبت اختراع توسط F. W. Lanchester در سال 1902 وجود داشته است. با این حال، به دلیل هزینه بالا و ناکارآمدی در مقایسه با ترمزهای طبلی، آنها تا بعد از جنگ جهانی دوم استفاده نمی شدند. هنگامی که فناوری ترمز دیسکی بهبود یافت، عملکرد ترمز دیسکی به سرعت از ترمزهای طبل پیشی گرفت. تفاوت عملکرد بیشتر در سال 1953 به نمایش گذاشته شد که یک جگوار مجهز به لنت های ترمز در 24 ساعت مسابقه Le Mans Grand Prix استقامتی برنده شد. موفقیت جگوار بیشتر به دلیل استفاده از ترمزهای دیسکی در اتومبیل بود، که به رانندگان این امکان را می داد که به سرعت به پیچ ها نزدیک شده و دیرتر ترمز کنند، که درنهایت به پیروزی آن کارخانه منجر شد. در اواخر 1963 اکثر خودروهایی که از ترمزهای دیسکی استفاده می کردند اروپایی بودند، در خودروهای آمریکایی در اواخر دهه 1960 پس از اختراع كالیپرهای ثابت كه سیستم نصب شده ارزان تر و کوچک تر شده بود، این فن آوری پذیرفته شد.

ترمزهای دیسکی نسبت به ترمزهای طبل عملکرد بهتری دارند. آن ها مقاومت بهتری در برابر "ضعیف شدن ترمز" ناشی از گرمای بیش از حد لنت های ترمز نشان می دهند و همچنین می توانند به سرعت از غوطه وری بهبود یابند (ترمزهای مرطوب کمتر تأثیر می پذیرند). برخلاف ترمز درام، ترمز دیسک هیچ اثر خود سروویی ندارد - نیروی ترمز همیشه با فشار وارد شده به اهرم پدال ترمز متناسب است. با این وجود بسیاری از سیستم های ترمز دیسکی با استفاده از سروو ("تقویت کننده ترمز") برای کاهش نیروی پدال راننده کمک می کنند. لنت های ترمز دیسکی نسبت به آستر اصطکاک ترمز طبل راحت تر بازرسی و تعویض می شوند.

انواع مختلفی از لنت های ترمز بسته به نوع استفاده وسایل نقلیه، از خیلی نرم و خشن (مانند کاربردهای مسابقه ای) گرفته تا ترکیبات سخت تر، بادوام تر و ترکیبات کم خشن تر وجود دارند. بیشتر سازندگان خودرو نوع خاصی از لنت ترمز را برای وسیله نقلیه خود توصیه می کنند، اما ترکیبات با توجه به سلیقه های شخصی و سبک های رانندگی (با خرید نوع مختلفی از لنت یا ارتقاء به لنت کاربردی در محدوده تولیدکننده) قابل تغییر هستند. هنگام خرید لنت های ترمز غیراستاندارد، همیشه باید مراقب باشید زیرا دامنه دمای کار ممکن است متغیر باشد، از جمله اینکه عملکرد لنت هنگام کار کردن لنت های سرد دارای بازدهی پایین بوده یا لنت های استاندارد در هنگام رانندگی طولانی ضعیف عمل می کنند. در خودروهایی که از ضعف بیش از حد ترمز رنج می برند با نصب لنت های ترمز با کیفیت بهتر و خشن تر می توان این مشکل را به حداقل رساند.

مهم ترین ویژگی هایی که هنگام انتخاب مواد لنت ترمز در نظر گرفته می شود به شرح زیر است:

آزبست به عنوان یک ماده مشترک برای ترمزها پس از جنگ جهانی اول اضافه شد، زیرا با افزایش سرعت خودرو، تحقیقات نشان داد که خواص آزبست به آن اجازه می دهد گرما را جذب کند (که می تواند به 500 درجه فارنهایت برسد) درحالی که هنوز اصطکاک لازم را برای متوقف کردن وسیله نقلیه فراهم می کند. با این حال، درحالی که خطرات جدی مربوط به سلامتی آزبست درنهایت آشکار شد، مواد دیگر نیز باید برای جایگزینی یافت می شد. لنت های ترمز آزبستی در کشورهای جهان اول با مواد آلی غیر آزبست (NAO) جایگزین شده اند. امروزه مواد لنت ترمز در یکی از چهار دسته اصلی به شرح زیر طبقه بندی می شوند:

رزین فنل فرمالدئید اغلب به عنوان ماده اتصال دهنده مورد استفاده قرار می گیرد. گرافیت می تواند به عنوان ماده اصطکاکی و همچنین ماده اتصال دهنده بکار گرفته شود. ماده اصطکاکی دیگری که معمولاً مورداستفاده قرار می گیرد سیلیکات زیرکونیوم است. یک تولیدکننده ایتالیایی تحقیقاتی را برای استفاده از سیمان به عنوان ماده اتصال دهنده ارزان و کم انرژی انجام می دهد. در جدول زیر، ترکیب یک لنت ترمز مشترک بیان شده است.

|

ماده تشکیل دهنده |

٪ وزن |

|

سفیدکننده (گچ) |

31.6 |

|

پودر برنز |

15 |

|

گرافیت |

10 |

|

ورمیکولیت |

16 |

|

رزین فنولیت |

16 |

|

الیاف فولادی |

6 |

|

دزات لاستیکی |

5 |

|

گرد و غبار اصطکاک |

5 |

|

شن |

3 |

|

الیاف آرامید |

2 |

عوامل محیطی وجود دارد که بر انتخاب مواد لنت ترمز نظارت دارد. به عنوان مثال، لایحه SSB 6557 که در سال 2010 در ایالت واشنگتن تصویب شد، مقدار مس مجاز برای استفاده در مواد اصطکاکی را محدود می کند تا درنهایت به دلیل تأثیر منفی مقادیر بالای مس در زندگی آبزیان، به کمترین مقادیر برسد. برای جایگزینی آن، ترکیبات متفاوتی از مواد تولید شده است، اگرچه هنوز جایگزینی مستقیم در دسترس نیست. مواد دیگر، مانند ترکیبات ساخته شده با آنتیموان، مورد مطالعه قرار می گیرند.

وسایل نقلیه نیازمند ترمزهایی با قابلیت های مختلف هستند. مواد اصطکاکی، فرمول ها و طرح های خاص کاربرد را ارائه می دهند. لنت های ترمز با ضریب اصطکاک بالاتر، ترمز خوبی را با فشار کمتر پدال ترمز فراهم می کند، اما تمایل به از دست دادن راندمان در دماهای بالاتر دارد. لنت های ترمز با ضریب اصطکاک کمتر و ثابت، در دماهای بالاتر کارایی خود را از دست نمی دهند و پایدار هستند، اما به فشار پدال ترمز بیشتری احتیاج دارند.

لنت های ترمز را باید حداقل در هر 5000 مایل به خاطر سایش بیش از حد یا ناهمواری ها بررسی کرد. اگرچه سایش لنت ترمز برای هر وسیله نقلیه منحصر به فرد است، اما به طور کلی توصیه می شود که در هر 50،000 مایل لنت های ترمز تعویض شود.

نقص عملکرد لنت ترمز می تواند تأثیرات زیادی در عملکرد خودرو داشته باشد. نمودار زیر برخی موارد متداول را که می تواند در اثر نقص عملکرد لنت ترمز ایجاد شود، تشریح می کند:

|

مسئله |

دلیل احتمالی |

|

ترمز به نیروی غیرطبیعی روی پدال ترمز نیاز دارد |

لنت ترمز فرسوده، روغن ترمز آلوده، سیلندر اصلی معیوب، از بین رفتن خلأ |

|

خودرو در هنگام ترمز به سمت یک طرف می رود |

آستر لنت های ترمز آلوده به روغن یا مایع ترمز، لنت های ترمز به صورت جفت تعویض نشده، لنت ترمز به درستی چفت نشده است |

|

عملکرد ضعیف ترمز |

آستر (های) لنت ترمز خیس شده با آب، روغن یا مایع ترمز؛ لنت های ترمز بیش از حد گرم، لنت های ترمز فرسوده |

|

ترمز حساس |

آستر لنت ترمز نامناسب؛ لنت های ترمز روغنی |

|

ترمز پر سروصدا (صداهای خرد یا جیغ زدن) |

لنت های ترمز بسیار فرسوده، لنت ترمز به درستی چفت نشده |

|

لرزش در زیر ترمز |

روتور یا لنت آلوده، روتور پیچ خورده است |

سیستم های مختلفی برای فهرست بندی لنت های ترمز وجود دارد. رایج ترین سیستم در اروپا سیستم شماره گیری WVA است.

سیستم فهرست نویسی که در آمریکای شمالی مورداستفاده قرارگرفته و در سراسر جهان شناخته شده است، سیستم شماره گذاری قطعات استاندارد برای ترمزها و اتصالات کلاچ است که توسط موسسه استاندارد مواد اصطکاک (FMSI) صادر شده است. مأموریت FMSI، حفظ و تقویت این سیستم شماره گذاری قطعات استانداردسازی شده برای همه وسایل نقلیه بزرگراهی در حال استفاده در آمریکای شمالی است.

برای خرید لنت ترمز و یا خرید انواع لوازم یدکی هیوندای، لوازم یدکی کیا یا هر نوع خودروی دیگر میتوانید با کارشناسان ما تماس بگیرید همچنین میتوانید برای دریافت مشاوره در خصوص انواع لوازم یدکی هم با کارشناسان ما تماس حاصل فرمایید.

تمامی حقوق وب سایت متعلق به گروه پارتستان می باشد.

© 2018 PARTESTAN . ALL RIGHTS RESERVED